Монтаж шин 6—10 кВ

Для ошиновок закрытых распределительных устройств применяют плоские шины из алюминия и его сплавов. При переменном (до 200 А) и постоянном токе используют также плоскую, круглую или трубчатую сталь. Медные плоские шины для ошиновки РУ применяют только в специальных случаях, обоснованных в проекте, а шины из алюминиевого сплава АД31Т1 тогда, когда сечения шин и профилей выбирают, исходя из условий динамической устойчивости к токам к. з., что дает значительный экономический эффект. Шины, прокладываемые в распределительных устройствах, разделяют на сборные (главные), ответвительные и соединительные.

Сборные шины служат для приема энергии от источника питания и дальнейшего распределения ее между потребителями. Ответвительными шинами соединяют сборные шины с ближайшим аппаратом и шинными мостами между собой, соединительными шинами — один аппарат с другим. В распределительных устройствах мощных установок сборные шины выполняют пакетами, т. е. из двух, трех и более полос в фазе, а также коробчатого профиля, сваренные из двух шин швеллерной формы. В качестве шин используют также неизолированные проводники прямоугольного, трубчатого и круглого сечений.

Заготовка шин.

Шины заготовляют, как правило, индустриальным способом в мастерских на специальных технологических линиях по заранее выполненным замерам. На рабочем месте производят только установку.

В разрабатываемых в настоящее время рабочих чертежах ошиновок предусматривается независимо от степени готовности строительной части заготовка в мастерской целых узлов ошиновки или отдельных ее звеньев вместе с опорными конструкциями; на месте монтажа производят только сборку.

Ошиновки изготовляют тремя основными способами: блочным (всю ошиновку выполняют по чертежам в мастерской в виде отдельных блоков); макетным (элементы ошиновки, изготовленные по чертежам, подгоняют на специально сделанном макете установки); индивидуальным (ошиновку выполняют по снятым с натуры замерам; этот способ в основном относится к одиночным шинам).

Полосы ошиновки собирают вместе с опорными конструкциями, изоляторами, шинодержателями и другими деталями. Комплектные шинные устройства (например, ошиновка трансформаторов) состоят из смонтированных на каркасе разъединителей с приводом, шин, опорных изоляторов и проходной плиты. Открытые шинные магистрали для канализации электроэнергии от внутрицеховых подстанций до распределительных пунктов цеха заготовляют в мастерских, сваривают в рулоны, наматывают на кассеты и транспортируют на монтаж в комплекте с натяжными устройствами, компенсаторами и другими деталями.

В комплектных устройствах шины в виде готовых заготовок поставляют заводы. Изготовление заготовок шин непосредственно на месте монтажа является трудоемкой неэффективной работой, которая допускается на небольших объектах с незначительным объемом ошиновки.

Перед обработкой шины рассортировывают по сечениям и длинам, что поможет вести монтаж с наименьшими отходами. Монтаж шин состоит из следующих операций: отбор и отбраковка, правка, разметка, отрезание и изгибание, обработка контактных поверхностей и сверление в них отверстий, сборка отдельных узлов в блоки с опорными изоляторами и металлоконструкциями оснований (например, шинных мостов и переходов), сварка сборных и приварка ответвительных шин или их болтовые соединения, окраска. При обработке шин на технологической линии выполняют следующие операции: правку на плоскость и ребро; разметку, перерубку или резку на мерные отрезки; вырубку или сверление отверстий; изгибание на плоскость, ребро, «уткой» и «штопором»; сварку встык и приварку ответвлений; опрессовку; выравнивание, зачистку и консервацию контактных поверхностей; окраску заготовок и сборку готовых заготовок шин в пакеты, блоки, узлы и комплекты. Рассмотрим некоторые операции монтажа.

Правка шин.

Эту операцию выполняют только в том случае, если шины имеют кривизну более 2 мм на 1 м длины. Ее осуществляют в холодном состоянии одновременно на ребро и плоскость на специальном станке, имеющем вальцы для выравнивания шин на плоскость и два ряда роликов для правки на ребро.

При незначительном объеме ошиновки правку шин производят вручную на правильной плите молотком через смягчающую удары алюминиевую прокладку.

Отрезание и изгибание шин.

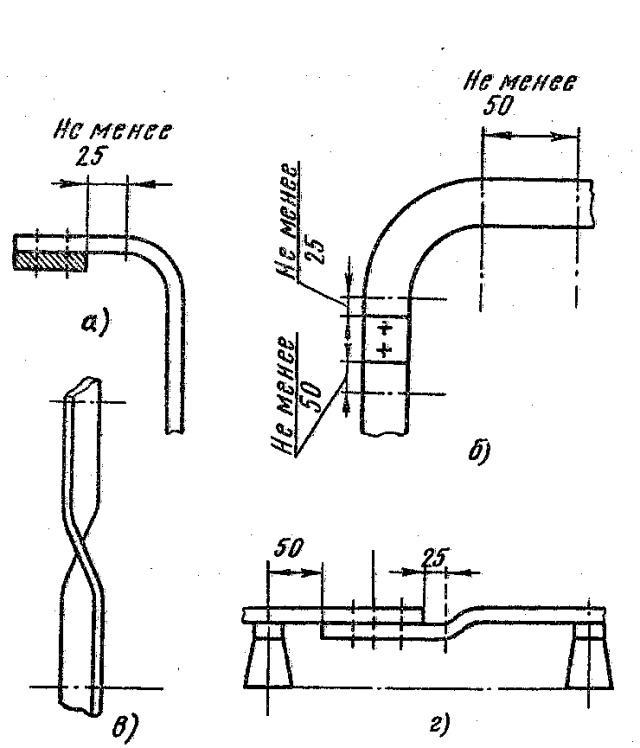

Отрезание шин выполняют механизированно: рычажными или пресс-ножницами, дисковыми пилами, а при толщине шин более 10 мм — маятниковыми пилами. Изгибание шин производят по эскизам и шаблонам, изготовленным из стальной проволоки диаметром 3—5 мм, при замерах на месте. Различают следующие виды изгибов шин (рис. 1, а—г): на плоскость, на ребро, «штопором» (поворот шины вокруг ее оси на угол до 90°) и «уткой».

Изгибание шин на плоскость и ребро выполняют ручными шиногибами для малых сечений и приводными гидравлическими для больших сечений (не менее 80X8 мм), а изгибание шин «уткой» или «штопором» — специальными штампами на винтовом или гидравлическом прессе.

При изгибании шин соблюдают следующие требования:

- внутренний радиус изгиба шин прямоугольного сечения на плоскость должен быть не менее двойной толщины шины, а на ребро — не менее ее ширины; длина шин на изгибе «штопором» должна быть не менее двукратной ее ширины;

- изгиб шины у мест присоединений должен начинаться на расстоянии не менее 10 мм от края контактной поверхности;

- стыки сборных шин при болтовом соединении должны отстоять от головок изоляторов и мест ответвлений на расстоянии не менее 50 мм.

Наталья

Можно ли узнать из какого источника взята информация из раздела "Монтаж шин 6-10 кВ"? Учебное пособие или справочник (официальное печатное издание)?