Улучшение качества практического применения тепловых моделей электродвигателей

19 августа 2011 в 11:00

Ведущий инженер

отдела системотехники

ООО «НТЦ «Механотроника»

ИВАНОВ И.В.

Начальник отдела системотехники

ООО «НТЦ «Механотроника»

ПИРОГОВ М. Г.

Тепловые модели двигателей находят в настоящее время широкое применение в системах автоматизированного электропривода и цифровой релейной защите двигателей. Тепловая модель предназначена для моделирования процессов нагревания и охлаждения двигателя с целью его защиты от всех видов перегрузки. Повышение температуры машины при включении ее под нагрузку в первую очередь отражается на состоянии изоляции обмоток и стали. многочисленные эксперименты и опыт эксплуатации электрических машин показывают, что для каждого класса изоляционных материалов существует определенный уровень температуры, превышение которого всего на несколько градусов приводит к существенному сокращению срока службы [1].

Предельные допустимые превышения температуры изоляции электрических машин установлены ГОСТ Р 52776-2007 и ГОСТ 8865-93.

Вследствие сложности описания процессов нагревания и охлаждения различных частей электродвигателя, при разработке тепловых моделей двигателей принимаются, как правило, следующие допущения (классическая теория нагревания [1]):

- вся электрическая машина рассматривается как однородное сплошное тело, обладающее неограниченной теплопроводностью, что приводит к отсутствию градиента температуры по любому направлению в объеме машины;

- источники тепла равномерно распределены по объему электрической машины;

- окружающая среда обладает бесконечно большой теплоемкостью;

- коэффициент теплоотдачи между поверхностью машины и окружающей средой не зависит от места и длительности протекания процесса.

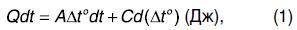

Моделирование нагрева двигателя в тепловых моделях, основанных на этих допущениях, осуществляется в соответствии с дифференциальным уравнением, выражающим баланс энергии электрической машины за время dt [3]:

где Q - общее количество тепла, выделяемое в электрической машине в единицу времени dt (Дж/сек); А - теплоотдача электрической машины, т.е. количество тепла, выделяемое ею в окружающую среду в единицу времени при разности температур в 1° (Дж/ сек * град); At" - превышение температуры машины над температурой окружающей среды, выраженное в градусах; С - теплоемкость электрической машины, т.е. количество тепла, необходимое для повышения ее температуры на 1° (Дж/град).

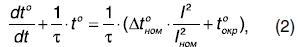

Принимая во внимание, что количество выделяемого в двигателе тепла пропорционально квадрату тока, запишем уравнение (1) в виде:

где τ - постоянная времени нагревания или охлаждения двигателя; t° - текущая температура объекта; t°окр - температура окружающей среды; ∆t°ном - температурный перегрев объекта при номинальной мощности; / - текущий ток двигателя; Iном - номинальный ток двигателя.

Как правило, при создании тепловых моделей пользуются не решением дифференциального уравнения (2) при постоянном значении тока, а общим численным решением этого уравнения, описывающим любые изменения тока.

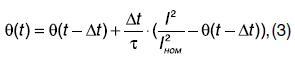

Численное решение уравнения (2) определяется выражением (3):

где θ(t) - превышение температуры в момент времени t.

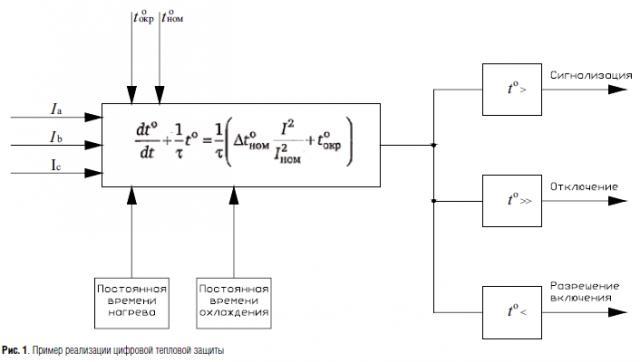

Пример реализации тепловой защиты двигателя на базе уравнения (3) представлен на рисунке 1.

Отметим некоторые особенности такого способа реализации тепловой защиты:

- необходимость ввода отдельной постоянной времени для процесса охлаждения двигателя в отключенном состоянии, что связано с существенным уменьшением теплоотдачи двигателя при остановленной системе охлаждения, если вентилятор обдува электродвигателя закреплен на валу двигателя;

- необходимость ввода дополнительно тепловой модели ротора для ограничения допустимого числа пусков или прямое ограничение числа пусков из «холодного» и из «горячего» состояний;

- для учета нагрева от токов обратной последовательности, токов высших гармоник и токов негармонических составляющих требуется введение в модель дополнительных уточняющих выражений;

- неизвестные постоянные времени нагрева и охлаждения с достаточной для практического применения модели точностью могут быть определены только экспериментальным путем.

Следует отметить, что делались неоднократные попытки разработки методик определения постоянных времени нагрева и охлаждения электродвигателя по его паспортным данным. Однако экспериментальная проверка указанных методик показывает, что получаемая в результате тепловая модель дает результаты, сильно отличающиеся от реальной температуры двигателя.

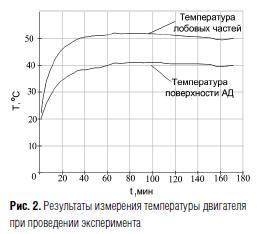

Сравним, например, результаты, получаемые с помощью рассчитанной по паспортным данным тепловой модели, с результатами, полученными на физической модели. В качестве физической модели был использован асинхронный трехфазный электродвигатель с короткозамкнутым ротором АИР100S4 мощностью 3 кВт. В качестве датчиков температуры использовались два терморезистора типа ММТ-1, один из которых был механически прикреплен снаружи к корпусу двигателя, а второй встроен в лобовую часть обмоток внутри корпуса.

Анализ тепловых параметров математической модели проводился для следующих режимов:

- пуск и стационарная длительная работа при номинальном напряжении питания с нагрузкой 1,2 номинальной при температуре окружающей среды минус 20 °С до срабатывания защиты или в течении 0,3 часа;

- пуск и работа в повторно-кратковременном режиме с ПВ-40 % и продолжительностью цикла ПВ 0,2 часа при номинальном напряжении питания с нагрузкой 1,2 номинальной при температуре окружающей среды минус 20 °С до срабатывания защиты или в течении одного часа.

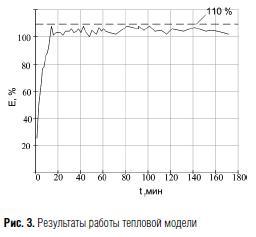

При проведении эксперимента использовалась тепловая модель, рассчитывающая относительный перегрев двигателя, где за 100 % принято значение перегрева двигателя при длительной работе с номинальной нагрузкой.

Из результатов проведенного эксперимента следует, что тепловая модель соответствует реальному электродвигателю только в очень грубом приближении. Так во время эксперимента температура нагрева лобовых частей достигла 52 °С, а по данным модели относительный перегрев составил более 100 %. Простой расчет показывает, что относительный перегрев в 120 %, при котором защита отключает двигатель, будет соответствовать 62,4 °С, что значительно меньше допустимой температуры нагрева изоляции 105 °С. Поэтому использование такой модели не позволяет полностью использовать перегрузочную способность защищаемого электродвигателя. Результаты измерения температуры лобовых частей и поверхности асинхронного двигателя приведены на рисунке 2. Результаты работы тепловой модели приведены на рисунке 3.

Также необходимо отметить, что математическое моделирование нагрева не позволит корректно определить возникновение «локальных» тепловых зон, вызывающих перегрев электродвигателя. Такие зоны, например, могут возникать в подшипниках электродвигателя машины вследствие их естественного износа или заводского брака, во вводной коробке электродвигателя, вследствие ухудшения состояния контактов и т.п.

На основании приведенных выше данных можно сделать вывод: используемые в настоящее время тепловые модели защищаемого объекта не могут адекватно отражать процесс нагрева электродвигателей. Предварительное практическое определение при проведении пуско-наладочных работ постоянных времени нагрева и охлаждения экспериментальным методом позволит повысить качество работы таких алгоритмов. Однако большинство производителей устройств РЗА, в отличие от ООО «НТЦ «Механотроники», не сопровождает свои устройства соответствующими методиками, что вызывает трудности при проектировании и ошибки применения. В связи с чем, несомненно, данный вопрос требует дальнейших теоретических исследований и практической оценки применения. А на данном этапе целесообразно не «увлекаться» в применении тепловых моделей при организации защиты реальных объектов, а вводить действие такой защиты только на сигнал.

Список литературы:

- Филиппов И. Ф. Теплообмен в электрических машинах: Учеб. пособие для вузов. - Л. Энергоатомиздат, 1986 г.

- Шнеерсон Э. М. Цифровая релейная защита. - М.: Энергоатомиздат, 2007 г.

- Проектирование электрических машин. - под ред. Копылова И.П. - М.: Энергия, 1980 г.

- ГОСТ 7217-87. Машины электрические вращающиеся. Двигатели асинхронные. Методы испытаний.

- Алексеев В. В., КозярукА. Е, Загривный Э. А. Электрические машины. Моделирование электрических машин приводов горного оборудования.: Учеб. пособие. СПб. Санкт-Петербургский государственный горный институт, 1986 г.

- Александров А.М. Выбор уставок срабатывания защит асинхронных электродвигателей напряжением выше 1 кВ. - Методические указания Санкт-Петербург Издательство ПЭИПК. - 1999 г.

Никто пока не комментировал эту страницу.