Сокращение затрат на входной контроль печатных плат

14 ноября 2014 в 10:00

Практически все разработчики и изготовители цифровых устройств релейной защиты используют в своих устройствах печатные платы (ПП), изготовленные на специализированных предприятиях, выполняющих весь цикл работ, от проектирования до контроля качества смонтированных ПП.

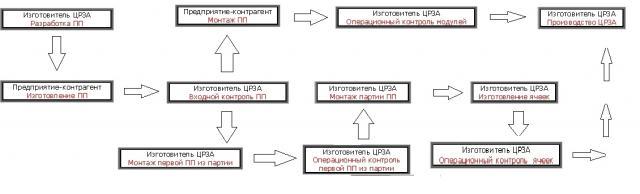

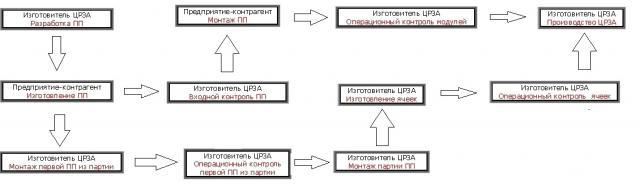

На практике процессы разработки, изготовления, монтажа и контроля ПП обычно распределены между изготовителем ЦРЗА и одним или несколькими предприятиями-контрагентами (рис. 1).

Предприятия, изготавливающие ПП, проводят их обязательное тестирование на специальных установках (рис. 2), проверяя:

- сопротивление изоляции;

- сопротивление печатных проводников (отсутствие обрывов);

- отсутствие замыкания печатных проводников;

- отсутствие разрывов печатных проводников.

Тем не менее, на некоторых предприятиях – изготовителях цифровых устройств для обеспечения высокого качества выпускаемой продукции проводят входной контроль ПП и операционный контроль изделий или полуфабрикатов (модулей, ячеек), полученных после монтажа ПП на предприятиях-контрагентах или на собственном производстве.

При входном контроле ПП [2] проверяют:

- внешний вид ПП и её маркировку;

- габаритные и установочные размеры;

- размеры и положения пазов;

- отверстия (количество и их диаметр, наличие металлизации);

- контактные площадки (размеры, количество, расстояние между проводниками и контактными площадками);

- ширину проводников;

- правильность выполнения рисунка проводящих проводников;

- маску.

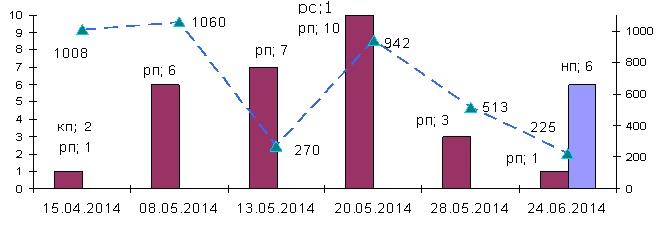

Во время входного контроля ПП на предприятии-изготовителе ЦРЗА наиболее часто выявляют такие дефекты (несоответствия продукции установленным в технической и нормативной документации требованиям):

- уменьшение ширины проводников [1](данный дефект на рис. 3 обозначен буквой ш) [3] ;

- разрыв проводников (рз);

- расслоение платы (рс);

- отсутствие контактной площадки (кп);

- непрямолинейность основы платы (нп).

По системе, принятой на предприятии, показатель несоответствия обозначают НВК и определяют ежемесячно по тривиальному соотношению:

НВК =  (1)

(1)

По результатам входного контроля за первое полугодие 2014 года этот показатель для всего массива печатных плат, рассчитанный на 100 единиц продукции, т.е. НВК.100, составил 0,001 [4, 5].

Для двух дефектов - разрыв проводников или уменьшение их ширины – этот показатель составляет 0,092% (см. рис. 3).

Большинство проверок ПП во время их входного контроля на предприятии-изготовителе ЦРЗА выполняют визуально, при помощи лампы с увеличительным стеклом, обеспечивающим трёхкратное увеличение (рис. 4).

Процесс визуального контроля во многом зависит от профессиональных навыков контролёра. Одни специалисты запоминают рисунок ПП, а затем, при осмотре контролируемого изделия, сравнивают фактический рисунок с тем, который они запомнили.

Другие используют прием последовательного «считывания» контролируемого изделия, несколько напоминающий процесс строчной развертки изображения в телевизоре.

Хотя визуальный контроль не может дать объективной оценки качества изготовления ПП, с его помощью удается «отсеять» некоторое количество дефектных плат, прошедшие обязательное тестирование после их изготовления.

Характер и количество брака, выявляемого при входном контроле печатных плат, позволяет предположить, что выявляемые при входном контроле дефекты являются результатом нестабильности того или иного технологического процесса изготовления печатных плат.

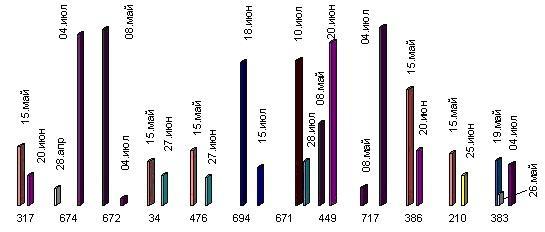

Например, дефект «уменьшение ширины проводника» (шп) был выявлен только в тех партиях печатных плат, которые проходили входной контроль в первом квартале 2014 года (рис. 5).

Наибольшее количество дефектов данного типа было выявлено в партии из 850 штук, прошедший входной контроль 14.02.2014 года. При этом никаких других дефектов в платах, проверенных за этот период не было выявлено.

В печатных платах, проходивших входной контроль во втором квартале этого же года (рис. 6) были выявлены дефекты типа «разрыв проводника» (рп), «нарушение контактной площадки» (кп), «расслоение платы» (рс) и «отклонение от прямолинейности» (нп).

В то же время, в платах, проверенных во втором квартале не было выявлено ни одного дефекта вида «уменьшение ширины проводника» (шп).

При анализе процессов входного контроля ПП необходимо обратить внимание на то, что изготовитель ПП поставляет их в вакуумной упаковке [2][5] (рис. 7). Поэтому перед входным контролем ПП необходимо распаковать. В том случае, когда проверенные платы не поступают на производство непосредственно после входного контроля, их следует упаковать в вакуумную упаковку.

Для того, чтобы уменьшить затраты на переупаковку проверенных ПП целесообразно обратить внимание на то, в каком порядке и в каком количестве они поступают на входной контроль (рис. 8).

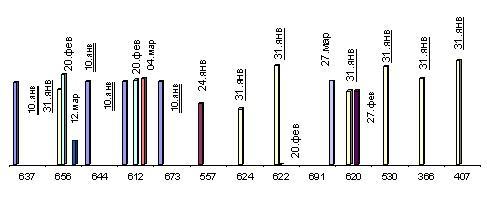

Как показывает диаграмма, практически все типоразмеры плат (см. условный номер ПП на рис. 8), проверенных в первом квартале, первый раз поступили на входной контроль в январе месяце. Однако некоторые платы поступали на входной контроль двумя или тремя партиями через небольшие промежутки времени.

Например, плата 612 поступала на входной контроль 10 января, 20 февраля и 04 марта. Плата 656 – 31 января и 20 февраля, плата 620 – 31 января и 27 февраля.

Такая практика оказалась характерной и для второго квартала, когда многие платы поступали на входной контроль два или три раза через небольшие промежутки времени (рис. 9).

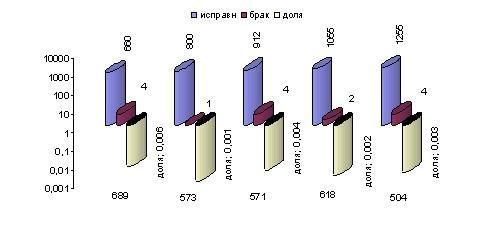

С 30 июля по 21 августа на входной контроль поступило 45958 ПП. Из всех 42 исполнений ПП брак был обнаружен только в ПП пяти исполнений (рис. 10).

За этот период ПП № 689 (660 штук, поступили 30.07) проходили ВК только один раз.

ПП № 571 общим количеством 912 штук поступили тремя партиями.

Первая, в количестве 200 штук поступила на ВК 12.08, вторая, в количестве 5 штук – 15.08, третья, в количестве 457 штук - 21.08.

ПП № 504, общим количеством 1255 штук поступили двумя партиями. Первая, в количестве 255 штук, поступила на ВК – 15.08, вторая, в количестве 1000 штук, поступила на ВК 21.08.

ПП № 618, общим количеством 1055 штук поступили на ВК двумя партиями. Первая, в количестве 515 штук, поступила 15.08, вторая, в количестве 540 штук – 21.08.

В печатных платах 42 других исполнений общим числом 41 276 штук не обнаружено ни одного дефекта.

Общая доля дефектных плат среди всех проверенных составила 15/41276 = 0,0036.

Полученная информация о низком уровне дефектов в ПП, закупаемых изготовителем цифровых устройств, позволяет перейти к оценке эффекта от сокращения затрат на входной контроль ПП.

Безусловно, что помимо прямой экономии от сокращения затрат на входной контроль ПП, следует учитывать и затраты на исправления продукции, выпущенной с использованием дефектных ПП.

Как следует из рис. 1, одна часть проверенных ПП поступает на предприятие-контрагент, осуществляющее монтаж модулей ЦРЗА, а вторая часть – на участок монтажа ПП предприятия-изготовителя цифровых устройств.

В связи с тем, что предприятие-контрагент монтирует наиболее сложные, насыщенные большим количеством различных компонентов ПП (себестоимость, таких полуфабрикатов может достигать до ¼ себестоимости всего цифрового устройства), то затраты на исправление дефектов в таких изделиях могут значительно превысить экономию, полученную от исключения входного контроля ПП, использованных для их изготовления.

Отметим, что передаваемые на другое предприятие или подлежащие длительному хранению ПП должны после проведения входного контроля быть помещены в вакуумную упаковку.

Кстати, предприятия-контрагенты проверяют выпущенные ими полуфабрикаты только визуально, и не производят их настройки с подачей рабочего напряжения и тестовых сигналов на специализированных рабочих местах

В этом случае передача в производство ПП не прошедших входной контроль и в которых могут быть те или иные дефекты, приводит не к только к нерациональному расходованию трудовых и материальных ресурсов, но и к необоснованному возрастанию себестоимости продукции.

Учитывая сказанное, представляется наиболее рациональным исключить входной контроль только тех ПП, монтаж которых выполняется на предприятии-изготовителе цифровых устройств (рис. 11).

Принципиальное отличие данной схемы заключается в том, что после получения ПП от изготовителя их передают непосредственно на оборудование для монтажа микроэлектронных элементов, не проводя входной контроль.

Данное решение рационально не только потому, что себестоимость полуфабрикатов, монтируемых на предприятии-изготовителе цифровых устройств невелика из-за небольшого количества компонентов, устанавливаемых на ПП и, как следствие

Следует также учитывать, что часть полуфабрикатов, изготовленных с использованием ПП, не прошедших входной контроль, будет «отсеяна» при контроле «первой смонтированной ПП», полученной после настройки автоматического оборудования для установки микроэлектронных компонентов на печатную плату.

И, наконец, качество всех полуфабрикатов, изготовленных с использованием ПП, не прошедших входной контроль, будет проверено ещё не менее двух:

- при их настройке на специализированных стендах и рабочих местах;

- во время приемо-сдаточных испытаний готового изделия.

Для изделий с ПП, монтируемых на предприятии-изготовителе цифровых устройств, основные затраты приходятся не на входной контроль ПП, а на контрольные операции на этапе изготовления модулей и ячеек. При небольших объемах производства эти затраты не только становятся сравнимыми с затратами на установку элементов на печатных платах, но зачастую и превосходят их.

Особенно заметны такие затраты при передаче печатных плат в производство несколькими небольшими партиями.

В этом случае появляются затраты на операционный контроль «первой платы» для каждой из партии и снижается эффективность использования автоматического оборудования для установки микроэлектронных компонентов на печатную плату из-за увеличения затрат на его настройку для каждой из партий.

Поэтому для сокращения непроизводительных затрат необходимо передавать печатные платы на входной контроль так, чтобы в каждом квартале проверялась только одна партия каждого исполнения.

Более того, при небольшом объеме производства тех или иных плат оказывается экономически целесообразным для увеличивать объем партии, обеспечивающий полугодовой запас полуфабрикатов.

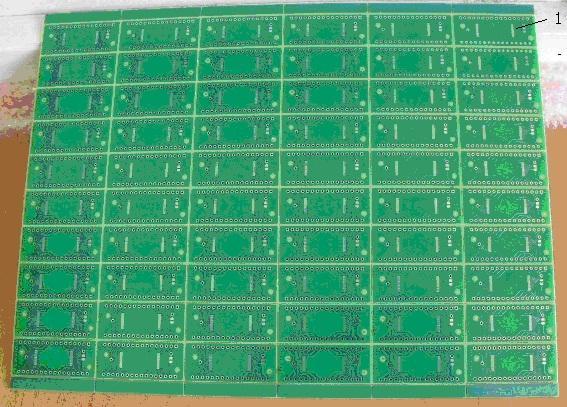

Следует отметить, что для мультиплицированных [6] печатных плат, имеющих те или иные дефекты элементарных плат, затраты на изготовление небольших партий могут возрастать многократно.

Во-первых, от изготовителя возможно поступление мультиплицированных печатных плат, в которых из-за ошибок при изготовлении шаблона во всех мультиплицированных платах оказывается дефектной одна и та же элементарная плата.

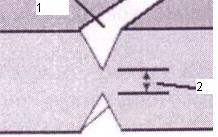

Во-вторых, на этапе входного контроля может быть забракована любая (одна или несколько) из N элементарных печатных плат 1 (рис. 12).

Однако независимо от количества дефектных элементарных плат, мультиплицированная печатная плата поступает на оборудование, устанавливающее микроэлектронные компоненты, в целом виде, без удаления дефектных элементарных плат.

Анализ результатов входного мультиплицированных печатных плат за длительный период показал, что брак практически отсутствует или же процент брака ничтожно мал.

Например, при проверке двух партий мультиплицированной платы 638 в первой половине 2014 года была забракована всего одна элементарная плата, что в пересчете на 100 плат составляет 0,0001.

Для трёх партий мультиплицированной платы 205, проверенных за этот же период данный показатель оказался равен нулю.

В связи с принятой процедурой контроля (операционный контроль первой печатной платы для каждой из партий) оказалось необходимым проверить пять «первых» плат, по числу партий.

Кроме этого, после монтажа и разделения мультиплицированной платы на ячейки все они были подвергнуты операционному контролю. При этом в готовых ячейках не было выявлено ни одного бракованного изделия.

Здесь необходимо отметить, что небольшое число элементов, устанавливаемых в таких ячейках, не приводит к сколько-нибудь значительному «замораживанию» средств, вложенных в изготовление данных изделий. Кроме этого, следует учитывать, что наиболее массовые ячейки используют практически во всех исполнениях цифровых устройств релейной защиты.

Проведение контроля ««первой смонтированной ПП» позволяет выявлять и те дефекты, которые не могли быть выявлены при входном визуальном или контроле помощью установки типа ESL-608 (см. рис. 2).

Например, в одной из партий проверенных на входном контроле и признанных годными мультиплицированных ПП, после машинной установки элементов на одной стороне платы и их пайки в печи был выявлен дефект, вызванный тем, что изготовлении ПП была уменьшена толщина перешейка 2 (рис. 13).

Литература:

- ESL-608. Flying probe tester.//[Электронный ресурс], режим доступа: www.eastspacelight.com

- ДИВГ.25202.00001. Входной контроль печатных плат. Технологическая инструкция.

- В. Терешкин, Ж. Фантгоф, Л. Григорьева. Травление печатных плат и регенерация травильных растворов// Технологии в электронной промышленности, №3, 2007, С. 26.(Со статьей можно ознакомиться, перейдя по ссылке: http://www.tech-e.ru/pdf/2007_03_26.pdf)

- Способ оценки надежности цифровых устройств релейной защиты //[Электронный ресурс]. Режим доступа: http://www.rza.org.ua/blog/a-43.html

- Захаров О.Г. Надежность цифровых устройств релейной защиты. Показатели. Требования. Оценки. М.: Инфра-инженерия, 2014, 128 с.

- А. Медведев, Г. Мылов. Печатные платы. Требования для поверхнеостного монтажа //[Электронный ресурс], режим доступа: http://www.kit-e.ru/articles/circuitbrd/2007_10_164.php

- Динглер К., Пошманн Х., Новиков А. Выбор и подготовка базовых материалов для бессвинцовых процессов пайки печатных плат.//Технологии в электронной промышленности, №3, 2008 (ознакомиться со статьей можно перейдя по ссылке http://www.tech-e.ru/744.php).

- Концепция развития российского производства печатных плат. Почему печатные платы?//[Электронный ресурс], режим доступа: http://www.pk-altonika.ru/articles_type_1_12.htm

- Скрайбирование////[Электронный ресурс], режим доступа: http://www.pselectro.ru/article/5/56

[1] Иногда в документации и технической литературе можно встретить арготизм – протрав проводников.

[2] Вакуумная упаковка печатных плат необходима, прежде всего, для исключения оксидирования поверхности платы.

О.Г.Захаров

Данная работа опубликована на страницах журнала "Технологии вэлектронной промышленности"

№ 8 за 2014 год