Ремонт маслонаполненных вводов

Ремонт маслонаполненных вводов, связанный с их разборкой, производится после демонтажа их с оборудования в специализированных мастерских энергосистем. Технология проведения капитального ремонта маслонаполненных вводов описана в технической литературе и поэтому здесь не рассматривается.

В эксплуатации допускается проводить отдельные мелкие ремонтные работы на вводах без снятия их с оборудования. К таким работам, в частности, относятся: замена масла во вводах, мелкий ремонт фарфоровых покрышек, устранение течей масла путем частичной подармировки, восстановление некоторых уплотнений, замена стекол указателей уровня масла, регулировка давления в герметичных вводах, замена некоторых видов арматуры (манометров, зажимов и т. д.). Последовательность выполнения данных работ указана в табл. характерные неисправности маслонаполненных вводов.

1. Замена стекла маслоуказателя

При повреждении стекла маслоуказателя отвертываются накидная гайка и гайка крепления маслоуказателя, снимается верхний держатель, удаляется поврежденное стекло и очищаются прокладки в держателях. Взамен поврежденного стекла устанавливается стеклянная трубка с отшлифованными торцами.

Сборку деталей маслоуказателя производят в обратной последовательности, после чего производится доливка расширителя ввода маслом.

2. Восстановление уплотнений.

Устранение течи масла в местах уплотнений пробок расширителя достигается обычно подтяжкой их или заменой подмотки. В качестве подмотки может быть использована льняная пряжа или асбестовый шнур.

Если во время эксплуатации установлено, что течь масла появилась в местах резиновых уплотнений, необходимо, соблюдая определенные меры предосторожности, чтобы не вызвать местных напряжений в фарфоре, подтянуть болты крепления. При появлении сильной течи необходимо заменить прокладки.

Все прокладки должны быть подготовлены заблаговременно перед сборкой. Прокладки раскраиваются таким образом, чтобы в сжатом состоянии закрывались торцевая поверхность фарфора (без выхода ее во внутреннюю полость ввода), армировка, а также 5—10 мм плоскости фланца. Прокладка выполняется из маслостойкой резины толщиной 8—10 мм.

Подтяжка болтов должна быть такой, чтобы первоначальная высота прокладки из резины уменьшилась на 25—30%. Подтяжку болтов следует производить плавно на 1/6 оборота ключа, двигаясь по окружности, исключая перекосы, неравномерную нагрузку на фарфор, что может привести к его разрушению.

Прокладки из маслостойкой морозостойкой резины обязательно должны подвергаться зачистке с обеих сторон, так как наружный слой имеет большое содержание серы. Прокладки покрываются двумя-тремя слоями пентафталевого лака № 4С, каждый слой должен быть просушен при комнатной температуре в течение 24 ч. Установка прокладок на лаке (без предварительной подсушки его) приводит к такому прочному схватыванию, что при разборке ввода прокладка отрывается вместе с фарфором.

Замена прокладок контактного наконечника ввода и верхней части его расширителя в большинстве случаев производится непосредственно на оборудовании без слива масла из ввода.

Замену резиновых прокладок вводов, связанную с полным или частичным сливом масла, рекомендуется производить в мастерских. Единичные случаи замены в эксплуатации резиновых прокладок с частичным сливом масла из установленных на оборудовании вводов несовершенны по выполнению и не могут быть рекомендованы.

Кроме течи в уплотнениях может встретиться также течь в арматуре вводов (чаще всего в соединительных втулках). Такой дефект может быть устранен только сменой детали. В энергосистемах применяется эпоксидная замазка, например ФАЭД-8, затвердевающая в течение 24 ч и применяемая в основном для ликвидации течей в металлических частях. При обнаружении течей масла в соединительной трубке между баком давления и герметичным вводом в первую очередь подтягивают накидные гайки. Если течь будет обнаружена вновь, то это в большинстве случаев может быть связано с неисправностью самой соединительной трубки. Замене дефектной соединительной трубки новой должна предшествовать тщательная очистка ее.

3. Замена масла во вводах.

В энергосистемах применяются различные способы замены масла во вводах с маслобарьерной и бумажно-масляной изоляцией без демонтажа их с оборудования. При замене масла в маслобарьерных вводах необходимо, чтобы конструкция устройства обеспечивала доступ к нижним слоям масла.

При этом для маслобарьерных вводов рекомендуется придерживаться такой последовательности операций:

- старое масло сливается;

- ввод в течение 30 мин промывается путем циркуляции свежего масла, имеющего температуру не менее 20°С. Как минимум через ввод должен быть пропущен трехкратный объем масла;

- масло, подогретое до 45—55°С, за 30 мин прогоняется через ввод; при этом циркуляцию масла предпочтительно осуществлять через фильтр-пресс, особенно если в сменяемом масле было замечено увеличение водорастворимых кислот. Масло, циркулирующее в системе маслоочистителя и ввода, должно удовлетворять нормам на сухое масло;

- по истечении часа после промывки ввода масло, заполнявшее ввод, сливается и заливается новая свежая порция сухого трансформаторного масла; от сливаемого масла берется проба для определения электрической прочности. Если электрическая прочность масла, которым производилась промывка, не будет резко отличаться от начальной пробивной прочности этого масла до промывки, процесс можно считать законченным.

С целью удаления пузырьков воздуха из масла у маслобарьерных вводов 110—150 кВ масло отстаивается не менее 5 ч. После этого ввод испытывается и при положительных результатах измерения может быть введен в эксплуатацию.

Сопоставляя результаты первоначального измерений восстановленного ввода и его масла с данными, полученными по истечении 1—2 мес его эксплуатации, можно получить окончательное представление о результатах восстановления изоляции.

Маслобарьерные вводы 220 кВ и выше после замены масла должны быть подвергнуты вакуумированию при остаточном давлении 1330—2660 Па в течение 3—5 ч до прекращения выделения пузырьков воздуха из масла. Решение вопроса о целесообразности и выборе метода замены масла у вводов с бумажно-масляной изоляцией на месте установки рекомендуется производить, оценивая причины, вызывающие ее ухудшение (окисление масла, наличие в масле механических примесей, увлажнение изоляции, увеличение tgδи т. п.), а также учитывая следующие положения:

- выбор марки масла, предназначенного для замены пришедшего в негодность, должен производиться на основании требований, определяющих условия смешения трансформаторных масел;

- масло, заливаемое во ввод, должно иметь стабилизирующие присадки, влагосодержание не выше 10 г/т, газосодержание для герметичных вводов не более 0,15% и пробивное напряжение не ниже 50 кВ для вводов на напряжение до 500 кВ включительно и 60 кВ для вводов 750 кВ;

- замена масла во вводах может быть рекомендована при содержании водорастворимых кислот в масле не более 0,03 мг КОН на 1 г, кислотном числе ниже браковочной нормы, tgδ масла, не превышающем 10—15% (при температуре 70°С), и отсутствии шламообразования в масле;

- замена масла в герметичных вводах с учетом отсутствия у них маслоотборной трубки должна производиться с демонтажем ввода или должен быть обеспечен доступ к пробке, расположенной на нижнем его фланце;

- при наличии во вводе масла с кислой реакцией водной вытяжки, повышенным кислотным числом и с механическими примесями рекомендуется метод, применяемый Свердловэнерго, при котором масло из ввода сливается, производятся промывка ввода и заполнение его свежим сухим маслом;

- до замены масла и после ее в негерметичных вводах должна быть проверена герметичность или должны иметься основания, определяющие отсутствие нарушения герметичности уплотнений ввода после замены масла.

У вводов, у которых перед заменой масла было выявлено нарушение герметичности уплотнений, должна быть дополнительно взята проба масла на анализ из пробки нижнего фланца. Вводы с нарушенной герметичностью, особенно вводы 110 кВ, изготовленные до 1970 г., должны выводиться из работы и подвергаться в условиях мастерской энергосистемы осмотру с полной разборкой или за ними должен быть установлен учащенный профилактический контроль; вводы после смены масла в течение 2—3 лет должны подвергаться ежегодным профилактическим испытаниям с анализом проб масла.

Замена масла во вводах с бумажно-масляной изоляцией может производиться как с демонтажем, так и непосредственно на оборудовании. Выбор технологии замены масла решается в каждом отдельном случае с учетом ряда факторов: состояния бумажно-масляной изоляции, степени ухудшения качества масла, наличия резервных вводов, транспортных и грузоподъемных средств и т. п.

Замена масла в вводах без демонтажа их с оборудования производится в эксплуатации методом вытеснения свежим маслом или азотом, заменой масла под вакуумом и т. п.

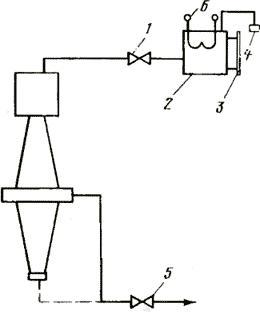

На рис. 1 приведена схема замены масла во вводе методом вытеснения, получившим широкое применение в эксплуатации и выполняемом в следующей последовательности:

- подготовляется емкость для масла, которая должна быть в 3—4 раза больше объема масла ввода, снабжена воздухоосушителем на дыхательной трубке и иметь в нижней части штуцер с краном для подсоединения шланга;

- свежее, удовлетворяющее нормам масло, заливается в емкость и подогревается до температуры 60— 80°С. Нагрев масла осуществляется подогревателями, исключающими его окисление. Перепад температур масла емкости и ввода не должен превышать 30°С; емкость с подогретым маслом располагается выше уровня расширителя ввода;

- предварительно заменяется масло в гидравлическом затворе ввода; для этого масло сливается через пробку слива, через дыхательный вывод затвор промывается небольшим количеством масла, закрывается пробка слива и затвор полностью заполняется маслом, после чего отверстие закрывается пробкой с уплотнением;

- пробка отверстия для выпуска воздуха из расширителя ввода заменяется штуцером с надетым на него шлангом от емкости со свежим маслом, после чего ввод полностью заливается;

- к маслоотборному устройству ввода подсоединяется шланг с вентилем, связанным со свободной емкостью;

- открываются запорное устройство маслоотбора и вентили 1 и 5 (рис. 1) для непрерывного протока масла через ввод.

Необходимо следить, чтобы ввод был постоянно заполнен маслом и не допускать полного опустошения емкости 2; через ввод пропускается трехкратный объем масла, перекрываются вентили 5 и 1, а также запорное устройство масло- отбора и снимается шланге вентилем; производится вакуумирование ввода при остаточном давлении не более 1330 Па в течение: для вводов 110 кВ — 2 ч, вводов 220 кВ — 6 ч, вводов 330 кВ и выше — 10 ч; снимается вакуум. Ввод испытывается гидравлическим давлением. Устанавливается нормальный уровень масла в вводе и в гидрозатворе. Взамен глухих пробок у вводов 220— 500 кВ устанавливается дыхательный вывод. У вводов 110—150 кВ дыхательное отверстие остается открытым. Отверстие для доливки масла закрывается пробкой с уплотнением; производится оценка состояния внутренней изоляции вводов (измеряются сопротивление изоляции, tgδ, отбирается проба масла).

Вводы 110 кВ при удовлетворительных результатах измерения могут быть поставлены под напряжение через 30 мин, вводы 220 кВ через 1 ч, вводы 330—500 кВ через 2 ч после снятия вакуума.

Операция по замене масла, промывке внутренней изоляции вводов является трудоемкой и может производиться по нескольку раз в зависимости от степени старения масла. В Свердловэнерго при замене кислого масла во вводах 110 кВ (при ремонте их в мастерских) осуществляется их промывка горячим маслом с циркуляцией через ввод, фильтр-пресс и силикагелевый фильтр. Время промывки определяется опытным путем в зависимости от первоначального состояния масла во вводе. Промывка прекращается, когда проба масла из ввода после его отстоя в течение 4—8 ч будет удовлетворять требованиям норм испытаний электрооборудования.

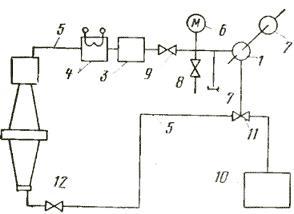

Установка для промывки вводов (рис. 2) позволяет производить очистку масла по замкнутому циклу ввод-насос-фильтр-подогреватель-ввод.

Установка состоит из масляного шестеренчатого насоса типа МП-3, приводимого во вращение электродвигателем, фильтровального бачка и электроподогревателя масла. Имеется также бачок для подпитки системы маслом и для его слива.

Для удобства обслуживания установка снабжена распределительным коллектором, имеющим манометр, предохранительный пружинный клапан 7 и два крана. Подсоединение промываемого ввода к установке и соединение отдельных элементов между собой производятся гибкими маслобензостойкими резиновыми шлангами.

Фильтровальный бачок состоит из трех цилиндров, вставленных один в другой. Все цилиндры прижимаются через резиновую прокладку с помощью двух рым-болтов к крышке, имеющей в центре трубу, по которой подается в бачок масло. Крышка фильтровального бачка двумя уголками крепится к стенке мастерской. Внутренний стальной цилиндр имеет в нижней части много отверстий, закрытых с внутренней стороны медной сеткой. Внутрь этого цилиндра засыпается гранулированный 84 силикагель. Средний стальной цилиндр с маслоспускным нормально закрытым краном имеет по всей боковой поверхности около 3000 отверстий, закрытых по всей высоте цилиндра с внутренней стороны медной сеткой. При зарядке на эту сетку накладывается два-три слоя тонкой фильтровальной бумаги.

Для вскрытия фильтровального бачка ослабляются рымы и один из них снимается с крышки, в результате чего бачок, поворачиваясь, спускается и внутренний цилиндр с силикагелем может быть вынут для перезарядки. Подогреватель масла изготовляется из стальной трубы и снабжается обмоткой для индукционного нагрева. Масло обычно нагревается до температуры 50— 60°С. Промывка вводов с помощью описываемой установки производится следующим образом: в средний цилиндр закладывается два-три слоя сухой фильтровальной бумаги, а во внутренний цилиндр фильтровального бачка загружается силикагель; в промываемый ввод 110 кВ ввертывают штуцера и подсоединяют резиновые шланги. При включении насоса масло нагнетается в фильтровальный бачок и, пройдя через слой силикате пя и фильтровальную бумагу, уже в значительной мере очищенное поступает в нагреватель, а далее по шлангу — в верх ввода. Таким образом осуществляются принудительная циркуляция очищаемого масла и промывка им ввода. В начале работы установки обычно давление перед фильтровальным бачком 150—200 кПа; по мере же загрязнения бумаги давление возрастает. При давлении 550—600 кПа необходимо фильтровальную бумагу сменить; за 1 ч работы такая установка пропускает 180 кг масла. Эффективность промывки проверяется периодически взятием проб масла на сокращенный анализ. После окончания промывки производят вакуумирование ввода, режимы которого указаны выше, и его профилактические испытания в соответствии с нормами испытания электрооборудования.

4. Ремонт фарфоровых покрышек.

При наличии мелких дефектов фарфора (сколы ребер, выбоины, слет глазури и т. п.) можно принять временные меры по восстановлению, которые допустимы лишь в том случае, если из-за отсутствия резерва изолятор приходится оставлять в эксплуатации до замены его новым.

Анализируя допустимость оставления в эксплуатации изделий из фарфора, необходимо учитывать характер повреждения и влияние дефекта на основные характеристики ввода (сухо- и мокроразрядные напряжения, механическая прочность и т. д.). Защита места скола может быть произведена лаками воздушной сушки (пентафталевым, эпоксидным и др)., натуральной олифой с присадкой сиккатива, клеем БФ-4. Не могут быть рекомендованы к применению лаки печной сушки (глифталевый, бакелитовый), так как покрытие ими будет полноценно лишь в случае длительной термической обработки (запечки) изделия.

В эксплуатации для покрытия поврежденных мест (сколов) наибольшее распространение получил клей БФ-4 и эпоксидный.

Перед нанесением защитного покрытия поврежденное место предварительно высушивается, протирается чистыми тряпками, а затем обезжиривается тампоном, смоченным в этилацетате, ацетоне или спирте. Все операции по нанесению лаков и клея проводятся в сухую погоду при температуре более 12— 15°С. На подготовленную поверхность клей наносится кистью, после чего изделие выдерживается на воздухе до тех пор, пока палец перестанет прилипать к пленке (обычно около 1 ч). Затем наносятся второй и третий слои. Электроизоляторными заводами для исправления дефектов глазури фарфора применяется белая влагостойкая краска, состоящая из следующих компонентов (в массовых частях):

- Смола эпоксидная ЭД-5 пли ЭД-6 43,5

- Канифоль 2,17

- Окись цинка 4 21,75

- Мука фарфоровая, просеянная через сито № 006

- (ТУ ОИБ.508.00-67) 6,53

- Полиэтиленполиамин 4,53

- Ацетон с безводной фосфорной кислотой в соотношении 9:1 (по объему). ... 21,7

Исправление дефектов глазури коричневого цвета производят краской, в состав которой входят (в массовых частях):

- Смола эпоксидная ЭД-5 или ЭД-6 43,5

- Охра в порошке (ГОСТ 8019-71) 26,5

- Сурик в порошке (ГОСТ 8135-74) 1,73

- Пиролюзит или перекись марганца

- (ТУ МХП. 1218-47) 2,17

- Полиэтиленполиамин 4,35

- Ацетон 21,75

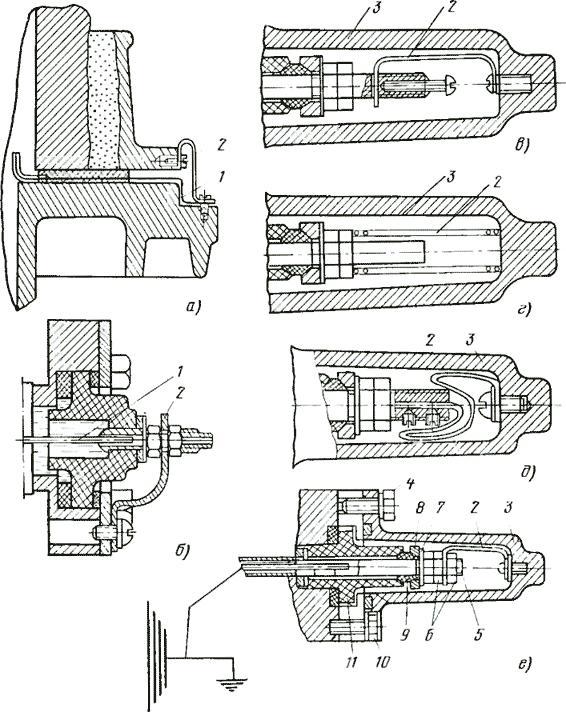

5. Ремонт электроизмерительного вывода

Производится в такой последовательности:

- протирается поверхность вывода при наличии течи и устанавливается место повреждения;

- если течь масла обнаружена в месте уплотнения вывода, подтягиваются четыре болта, крепящие прижимной фланец, или четыре болта, крепящие коробку вывода у вводов в ПИН или гайку на шпильке, если течь масла происходит по шпильке;

- если поврежден фарфор вывода, то производится его замена. Для этого сливается масло из верхней части вертикально установленного ввода до фланца соединительной втулки, затем снимаются колпак 3, крайняя гайка 6 и удаляется проводник 2 (рис. 3). После этого с контактной шпильки отворачиваются две натяжные гайки 6, снимаются шайбы 7 и 8, а также прокладка 9. Отворачиваются четыре болта или шесть винтов, крепящие фланец, и последний снимается, затем вынимается дефектный изолятор из гнезда соединительной втулки и взамен него устанавливается новый, после чего производятся сборка измерительного вывода, заливка масла во ввод и его вакуумирование (п. 3).

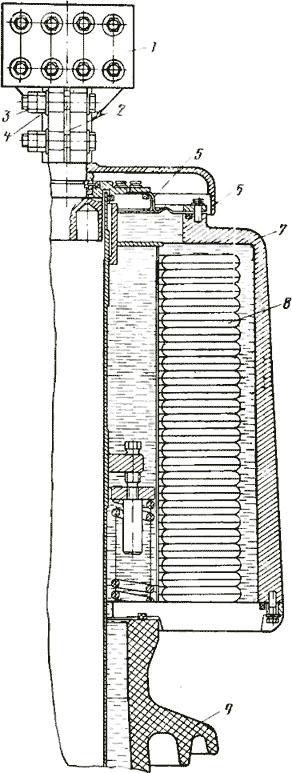

6. Ремонт бака давления.

Бак давления с сильфонным устройством поставляется в герметичном исполнении и не подлежит разборке. В случае повреждения бака давления и замены в нем масла снимается давление, частично сливается масло из системы ввод- бак и отсоединяется бак от ввода. При снятии давления следят за показаниями манометра и при нулевом положении стрелки перекрывают вентиль. Выворачивают пробку выпуска воздуха в верхней части ввода. Вместо пробки устанавливается штуцер с последующим его подсоединением к промежуточному бачку с воздухоосушителем. Масло из бака сливается, после чего он испытывается воздухом давлением 100 кПа в водяной камере. Обнаруженные места течи завариваются, зачищаются и окрашиваются. Бак и соединительные трубки промывают маслом, подогретым до 60—70°С, с последующим его сливом. Проверяется отдача бака давления, для чего он подсоединяется к вакуум-системе через промежуточный бачок емкостью 20—30 кг и штуцер, установленный вместо верхней пробки, а также к маслосистеме через вентиль бака давления; в баке создается остаточное давление не более 665 Па и выдерживается в течение 0,5 ч, затем, без снятия вакуума, заполняются бак и промежуточный бачок маслом, подогретым до 20—25°С; снимается вакуум, выдерживается до устойчивого уровня масла в промежуточном баке и затем демонтируется бачок; устанавливается пробка с уплотнением; создается в баке путем подачи масла давление 300 кПа и проверяется отдача сильфонного устройства, сливается масло в измерительную емкость через нижнее отверстие до давления 25 кПа, сравнивается полученная отдача с расчетной (по паспорту) и затем масло сливается окончательно. Бак повторно заполняется маслом, и давление в нем доводится до 250 кПа; отсоединяется от ввода промежуточный бачок, выворачивается штуцер из отверстия для выпуска воздуха и вворачивается штуцер с уплотнением.

Бак присоединяется к вводу в такой последовательности: присоединяется соединительная трубка к баку; приоткрываются вентили бака и ввода и под струей масла присоединяется трубка в вводу; открываются полностью вентили на вводе и баке и устанавливается рабочее давление в соответствии с заводской инструкцией.

7. Устранение течи масла в нижнем узле герметичного ввода.

Отворачиваются болты уплотняющего фланца, снимается фланец и заменяется резиновая прокладка. Собирается узел в обратной последовательности и регулируется давление, как указано выше.

8. Устранение течи масла в верхнем узле герметичного ввода.

Снимается контактный зажим 1 (рис. 4), отворачивается гайка и снимается уплотняющий фланец. Заменяется резиновая прокладка и собирается узел ввода в обратной последовательности с регулировкой в нем давления.

Никто пока не комментировал эту страницу.