Повышение пропускной способности ЛЭП. Часть первая.

13 октября 2011 в 14:00

1. Провода и кабели повышенной прочности и пропускной способности.

В настоящее время, увеличение передаваемой мощности по сети требует больших капиталовложений. Так как потребление электроэнергии растет, сетевые компании должны реконструировать существующие сети с увеличением сечения провода, и соответственно увеличением его массы. В конечном счете, компании сталкиваются с заменой существующих опор электросетей новыми, рассчитанными на более высокие нагрузки, или строительством новых ЛЭП. Последнее может быть затруднено особенно при пролегании трассы ВЛ в густонаселенном районе, и в малонаселенных районах частных земель, таких как национальные парки, заповедники и другие зоны с запретом на строительство. Таким образом, недавние попытки разработать провода сочетающие в себе высокую механическую прочность и малый вес без снижения пропускной способности привлекли интерес различных компаний.

Рассмотрим ряд существующих разработок.

1.1. Композитные провода и кабели марки АССС.

Стандартные стальные сердечники могут перегреться в условиях пиковых электрических нагрузок, что приводит к растяжению провода и провисанию ниже допустимой нормы. В противоположность этому, провод с сердечником из композитов обладает более низким коэффициентом термического расширения и поэтому они менее подвержены тепловому расширению, чем проводники с стальными сердечниками. Заменяя провод со стальным сердечником на провод с композитными материалами можно увеличить пропускную способность линий. Производители провода говорят, что можно удвоить величину тока в линии без риска провисания и разрушения провода.

Свойства композитных материалов - высокое отношение прочности к весу и малая величина провисания, что приводит к увеличению пролетов между опорами, уменьшая количество опор в линии на 16 %.

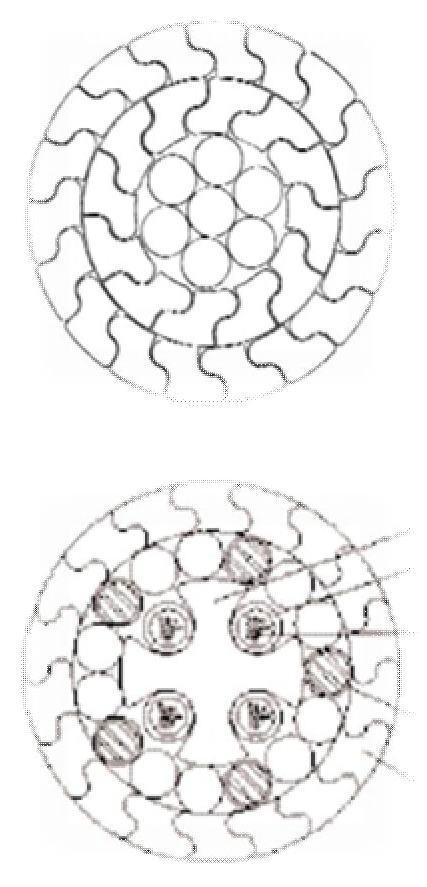

Алюминиевый Проводниковый Провод с Композитным Сердечником (Aluminum Conductor Composite Core (ACCC) cable) от компании Composite Technology Corp.'s (CTC, Irvine, Calif) построен вокруг углеволоконного и стекловолоконного эпоксидного ядра (рис. 1). Во время процесса пултрузии (процесс получения стеклопластиковых профилей путем вытягивания через нагретую до 130 - 150 градусов формообразующую фильеру стекловолокнистых материалов, пропитанных полиэфирной смолой или другой термореактивной смолой) формирует цельный сердечник цилиндрической формы, в то время как слой волокон из Е-стекла укладывается вокруг наружной оболочки. Связанные волокна пропитываются высокотемпературной связующей эпоксидной смолой. Слой стеклопластика служит двум целям:

- он отделяет углеволокно от проводящего алюминиевого покрытия для предотвращения гальванической коррозии;

- он «уравновешивает» более хрупкое углеволокно и улучшает гибкость и прочность сердечника.

Сердечники имеют размеры, соответствующие стандартным размерам, диаметрами от 12.7 мм до 69.85 мм, что обеспечивает их применение для изготовления проводников с пропускной способностью от 300 А до 3500 А.

При испытании провод подвергали высоким напряжениям - сердечник размером 9.5 мм был испытан нагрузкой 18 567 кг при температуре окружающей среды. В результате кабельная система ACCC может непрерывно работать при 1800С и может выдерживать кратковременные скачки до 2000С, с провисанием всего лишь 10% от величины провисания кабеля со стальным сердечником. В отличие от обычных проводников со стальным сердечником, которые имеют относительно высокий коэффициент термического расширения, сердечник проводника ACCC стабилен по размерам с коэффициентом термического расширения 1.6 x 10-6 0C (у стали коэффициент термического расширения 11.5 x 10-6 0C).

Хотя стоимость продукта ACCC за км приблизительно в 3 раза выше по сравнению с традиционными проводами, экономический эффект от их применения обеспечивает высокую окупаемость. В протяженной, многоцепной линии, провода с композитными сердечниками передают в два раза больше мощности по сравнению с проводом со стальным сердечником такого же веса и напряжения.

Одним из проектов установки композитных проводов стала ВЛ протяженностью в 60 км в провинции Фуджиан, Китай. В случае применения обычного провода для реконструкции линии (с увеличением сечения провода) потребовалось бы заменить 150 опор, чтобы удерживать возросший вес. Использование ACCC кабеля позволило избежать замены всех опор, кроме семи штук, снижая материальные затраты и уменьшая полную стоимость проекта.

1.2. Композитные провода и кабели марки АССР.

Алюминиевый Проводящий Композитный Усиленный провод (Aluminum Conductor Composite Reinforced (ACCR)). В противоположность АССС, в проводе используется сердечник из металлокомпозита, в обертке из высокотемпературных алюминий-цирконидных (Al-Zr) проводов - конструкция, где и композитный сердечник, и наружные пучки AL-Zr дают вклад в прочность кабеля и повышение проводимости (рис. 2).

Композитный сердечник состоит из волокна алюминиевой керамики высокой чистоты (оксид алюминия Al2O3). Каждый сердечник состоит из более чем 25000 сверхпрочных волокон Al2O3. Сердечники имеют диаметры от 1.9 мм до 2.9 мм, чтобы коррелировать со стандартными размерами стальных сердечников, в диапазоне от 21.84 мм до 28.19 мм. Керамические волокна являются непрерывными, осевой ориентации, и полностью помещенными в алюминиевую матрицу. Провод является стандартным крученым проводом, с оберткой состоящей из непрерывных прядей Al-Zr, изготавливаемых с использование обычных методов кручения.

Наружные пряди Al-Zr являются температуростойким сплавом, который позволяет непрерывно работать при 2100С, с пиковыми нагрузками до 2400С. Хотя и являющиеся традиционным алюминием, провода с композитным сердечником приблизительно в 9 раз прочнее алюминия и в 3 раза жестче. Сердечник в половину легче соответствующего стального сердечника, обладает более высокой электропроводностью, и имеет коэффициент теплового расширения в половину такой же величины для стали.

Применение проводов с композитными сердечниками позволяет не только повысить пропускную способность ВЛЭП и сократить затраты на реконструкцию, но и за счет более высокой проводимости композитного сердечника снизить электрические потери в ВЛ.

1.3. Провод и грозотрос марки АААС (AERO Z).

Новые высокотехнологичные провода для линий электропередачи 110 - 1150 кВ. Эти провода, получившие название Aero-Z®, представляют собой полностью связанные между собой проводники, которые состоят из одного или нескольких концентрических слоев круглых проволок (внутренние слои) и проволок в виде буквы "Z" (внешние слои). Каждый слой провода имеет скрутку по длине, выполненную с определенным

шагом.

Причинами для разработки этого типа провода стали:

- необходимость увеличения пропускной способности существующих линий;

- снижение механических нагрузок, прикладываемых к опорам ЛЭП, из-за пляски проводов;

- повышение коррозионной стойкости проводов и тросов;

- снижение риска обрыва провода при частичном повреждении нескольких внешних проволок из-за внешних воздействий, в том числе в результате удара молнии;

- улучшение механических свойств проводов при налипании снега или образовании льда.

Рассмотрим более подробно конструкцию провода Aero-Z®. Внутренняя часть провода аналогична обычному проводу типа АС за исключением того, что внутренние проводники могут быть изготовлены не только из стали, но и из алюминия или алюминиевых сплавов. Более того, один или несколько проводников могут быть полыми и содержать внутри оптические волокна. Внешние же слои провода выполняются из алюминиевых проводников, имеющих форму буквы "Z"., причем проводники очень плотно прилегают друг к другу.

Таким образом, за счет более плотной скрутки проводников и более гладкой внешней поверхности возможно использование более тонких и более легких проводов (без стального сердечника). Это, в свою очередь приводит к снижению электрических потерь в проводах (на 10-15%), в том числе потери на корону, и повышению механической прочности конструкции.

Лабораторный тест на воздействие удара молнии показал, что при повреждении до 5 Z-образных проводников сохраняется полная механическая прочность данного провода. Также, благодаря плотной скрутке практически исключается проникновение во внутренние слои воды и загрязнений, следовательно снижается коррозия внутренних слоев провода.

Особо остановимся на поведении провода в условиях налипания снега. Провод Aero-Z®, обладая более высоким сопротивлением кручению, практически не поворачивается, что приводит к самосбросу излишнего снега под действием силы тяжести.

За счет более гладкой внешней структуры провода Aero-Z® имеют примерно на 3035 % меньшее аэродинамическое сопротивление ветровым нагрузкам по сравнению с обычным проводом. Этот факт приводит к резкому снижению пляски проводов как в горизонтальном, так и в вертикальном направлении, что в свою очередь значительно облегчает работу опор и гирлянд при сильных ветрах.

Таким образом, предлагаемые на российском рынке провода Aero-Z® имеют следующие основные преимущества по сравнению с обычными проводами:

- резкое снижение потерь при транспортировке электроэнергии по линиям электропередачи (особенно по магистральным);

- практически полное отсутствие внешней коррозии проводников;

- резкое снижение пляски проводов от ветровых нагрузок;

- уменьшение налипания снега и льда на проводах;

- уменьшение нагрузки на поддерживающие устройства ЛЭП, что приводит к возможному увеличению длин пролетов и экономии до 10 % числа опор;

- возможность организации каналов передачи информации по оптоволокну внутри проводов и молниезащитных тросов;

- при равных диаметрах в условиях постоянной нормальной эксплуатации имеется прирост допустимой нагрузки по току от 7 до 16% и, как следствие, снижение тепловых джоулевских потерь на 13 - 26%;

- коэффициент аэродинамического сопротивления компактных проводов снижается на 25- 50% по сравнению с обычными проводами при воздействии ветра с высокой скоростью.

В 2007 году ОАО «Кубаньэнерго» выполнило реконструкцию ВЛ-110 кВ «Шепси- Туапсе (тяговая)» (протяженностью 10,3 км) с заменой провода АС на провод марки AERO Z. В результате реконструкции увеличена пропускная способность ВЛ с 64 МВА (337 А для медного провода М-70), до 113 МВА (596 А), для провода AERO-Z 242-2Z.

Провод AERO-Z 242-2Z по длительно допустимому току соответствует проводу АС-240 (610 А), но имеет удельный вес 671 кг/км, что соответствует проводу АСУ-150. 1.4. Провод марки GTACSR и ZTACIR/AS.

Существуют еще два вида модернизированных токоведущих проводов с низкой стрелой провеса. Для одного из них предусматривается в целях усиления провода применение специального материала - железоникелевого сплава, а для другого - специального конструктивного решения, так называемого токоведущего провода с зазором между внешней токопроводящей частью и внутренним несущим сердечником.

GTACSR («Gapped» TAL alloy Aluminium Conductor Steel Reinforced) - это провод с зазором (gap в пер. с англ. зазор), изготовленный алюминиевых сплавов стойких к высоким температурам.

Алюминиевые проводники внутреннего слоя, ближайшего к сердечнику, имеют трапецеидальное сечение. Внутренний слой изготовлен таким образом, что между ним и стальным сердечником есть зазор, заполненный смазкой, стойкой к воздействию температуры. Такая конструкция обеспечивает скольжение алюминиевых слоев относительно стального сердечника, за счет чего GTACSR провод можно натянуть, только зафиксировав стальной сердечник. Это решение гарантирует:

- малое удлинение (провисание) провода вследствие роста температуры, определяемое только линейным коэффициентом расширения стали;

- исключение механического натяжения алюминиевого слоя;

- увеличение передаваемой мощности.

С другой стороны, для этих конструкций необходима специальная процедура натяжения провода, более сложная по сравнению с натяжением обычных сталеалюминиевых проводов. Основное различие между технологиями монтажа GTACSR и обычных проводов заключается в монтаже зажимов. В случае применения GTACSR провода алюминиевые слои должны быть расплетены для крепления провода на анкерных опорах. После крепления и натяжения провод оставляют на 24 часа для выравнивания (скольжением) проводящих слоев относительно натянутого стального сердечника, затем провод подтягивают.

Максимальная рабочая температура GTACSR проводов составляет 150оС. При такой температуре передаваемая мощность может быть увеличена в 2 раза.

С другой стороны, у проводов GTACSR более высокие потери по сравнению с обычными проводами. Исходя из роста нагрузки на 4% в год, повышенные капиталовложения при реконструкции с применением обычного провода будут покрыты затратами на дополнительные потери через 10-15 лет. Если предполагается, что нагрузка будет расти в меньшем объеме, то этот срок еще более возрастет.

Есть еще один положительный момент, то что реконструкция с заменой опор достаточно длительна и требует привлечения сторонней строительно-монтажной фирмы, а реконструкцию с проводом GTACSR энергоснабжающая компания может выполнить своими силами.

1.5. Провод марки ZTACIR/AS.

Увеличение пропускной способности в 2раза это не предел: для проводов типа ZTACIR с усиленным сердечником из сталеникелевого сплава INVAR допустимая температура достигает 160-210 С, а передаваемая мощность в 2,5-3 раза выше, чем на линиях с обычными сталеалюминевыми проводами при той же конструкции опор (высоте, точке подвеса).

Сравнение сталеалюминевого провода с проводом ZTACIR/AS приведено в таблице.

Технические характеристики |

Сталеалюминевый провод | Провод ZTACIR/AS |

| Номинальная площадь поперечного сечения, мм2 | 240 | 240 |

| Общий диаметр, мм | 22,4 | 22,4 |

| Предел прочности при растяжении, кН | 99,5 | 89,9 |

| Удельная масса, кг/км | 1110 | 1071,0 |

| Токовая нагрузка, А | 608 (при 90 °С) | 1433 (при 90 °С) |

Однако, стоимость проводов типа ZTACIR на сегодняшний день в 5 раз превышает стоимость обычного провода, а GTACSR провод дороже обычного провода в 2,5 раза.

Никто пока не комментировал эту страницу.