Диагностика шунтирующих реакторов по содержанию растворенных газов в масле

15 ноября 2011 в 10:00

М. Е. Алпатов, И. П. Куликов, ОАО «ПК ХК ЭЛЕКТРОЗАВОД»

1. Общие положения

1.1. В течение многих лет метод АРГ в масле используется для диагностики трансформаторного оборудования [3-5], в том числе и мощных шунтирующих реакторов. Данный метод применяется для обнаружения зарождающихся дефектов, контроля развивающих дефектов и объяснения возможных причин уже произошедших аварий или нарушений.

Важнейшим показателем при оценке растворенных газов в масле реактора является скорость их нарастания, которая определяет временной интервал работоспособности реактора.

Использование АРГ основывается на том, что в масле маслонаполненного реактора, в котором имеется и целлюлозная изоляция, как при нормальном старении изоляции, так и при возникновении или наличии дефекта выделяются газы, указанные в табл. 1.

Таблица 1

Газ |

Обозначение | Примечание |

| Водород | H2 | |

| Метан | CH4 | |

| Этилен | C2H4 | |

| Этан | C2H6 | |

| Ацетилен | C2H2 | |

| Пропилен | С2H6 | Факультативно |

| Пропан | С2Н8 | Факультативно |

| Оксид углерода | СО | |

| Диоксид углерода | СO2 | |

| Кислород | O2 | |

| Азот | N2 | |

| Неполный объем | НОРГГ | (=H2+СH4+C2H4+C2H6+C2H2) |

| растворенных горючих газов |

Наиболее достоверные оценки дает диагностика путем сравнительной оценки значений контролируемых параметров для выделения реакторов с отклоняющимся поведением параметров.

Для реакторов с отклоняющимся поведением параметров оценка степени опасности и принятия рекомендаций по дальнейшей эксплуатации (повторный контроль через определенный период или выполнение ревизии) проводится на основании сравнительных оценок, учитывающих как абсолютные значения, так и скорости нарастания растворенных в масле газов.

1.2. Хроматографический анализ растворенных газов (ХАРГ) в масле выполняется в соответствии с Методическими указаниями по подготовке и проведению хроматографического анализа газов, растворенных в масле силовых трансформаторов (РД 34.46.303-98) (устройство для отбора проб масла в реакторе идентично устройству в силовых трансформаторах), обеспечивающий:

- Определение концентраций газов, указанных в табл. 1.

- Предел обнаружения, применяемая аппаратура и появление газов в масле в соответствии с пп. 1.1.2, 1.1.3 и 1.2 РД 153-34.0-46.302-00.

2. Особенности газовыделения в масле шунтирующих реакторов

Шунтирующие реакторы значительно отличаются от трансформаторов по конструкции и условиям эксплуатации. Основными особенностями конструкции реакторов производства ОАО «ПК ХК Электрозавод», в частности, являются:

- пространственная бронестержневая магнитная система;

- наличие немагнитных вставок и, как следствие, наличие зон касания разнородных материалов (металла и фарфора);

- большое число проводящих активных (электротехническая стать магнитопровода, медь обмотки, магнитные и электростатические экраны) и неактивных (детали стяжки и прессовки) элементов конструкции, находящихся в области сильного электромагнитного поля;

- система амортизации колебаний активной части и др. Указанные особенности приводят к повышенным, по сравнению с трансформаторами, вибрациям активной части и бака реактора, образованию мест локальных потерь и нагревов, появлению точек вероятных низкоэнергетических разрядов.

Условия эксплуатации реакторов, как правило, более тяжелые, чем у трансформаторов, вследствие:

- частых коммутаций;

- частых перенапряжений;

- постоянства полной нагрузки (реактор всегда работает в режиме максимальной мощности).

Все сказанное приводит к иным по интенсивности, чем в трансформаторах, физическим и химическим процессам, которые иначе воздействуют на масло и соответственно приводят к другому характеру газообразования в реакторах.

3. Ключевые газы, наиболее характерные для определенного вида дефекта

- Дефекты электрического характера:

- водород - частичные разряды, искровые и дуговые разряды;

- ацетилен - электрическая дуга, искрение.

- Дефекты термического характера:

- этилен - нагрев масла и бумажно-масляной изоляции выше 600 °С;

- метан - нагрев масла и бумажно-масляной изоляции в диапазоне температур 400-600 °С или нагрев масла и бумажно-масляной изоляции, сопровождающийся разрядами;

- этан - нагрев масла и бумажно-масляной изоляции в диапазоне температур 300-400 °С;

- оксид и диоксид углерода - старение и увлажнение масла и/или твердой изоляции;

- диоксид углерода - нагрев твердой изоляции.

Определение ключевого и характерных газов.

- Ключевой и характерные газы определяются из газов H2, СH4, C2H2,C2H4, C2H6.

- За ключевой газ принимается газ, имеющий наибольшую величину по абсолютному значению. При делении абсолютного значения самого на себя ключевой газ принимается за единицу.

- Характерные газы определяются в долях делением абсолютного значения каждого газа на абсолютное значение ключевого газа.

Вид дефекта и возможные последствия.

Выше было указано, что каждый ключевой газ может быть идентифицирован по определенному виду дефекта. Существуют четыре основных вида дефекта, которые приведены в табл. 2. Все остальные дефекты являются производными от них.

Ключевой газ преобладает в составе газов, но иногда и другой газ может иметь высокую концентрацию. Это связано с тем, что в широком диапазоне температур каждый газ при определенной температуре достигает максимального уровня выделения [6].

Необходимо отметить, такие газы, как H2, СH4; CO2 и СО выделяются и при естественном старении изоляции.

Таблица 2

| Вид дефекта | Ключевой газ | Характерные газы | Возможные причины |

| Перегрев проводника | C2H4 | СH4 и H2, C2H6 в меньших концентрациях |

Дефекты контактов в отводах, дефекты пайки и проводов в обмотках, замыкание листов стали в магнитных шунтах и др. |

| Перегрев масла | СH4 | C2H4 и H2, C2H6 в малых концентрациях | Образование паразитных контуров, дефекты маслонасосов, перегревы поверхности бака, плохие контакты в магнитных шунтах и др. |

| Частичные разряды | H2 | СH4, C2H6 и C2H2 в малых концентрациях | Изоляция активной части, высоковольтные вводы |

| Дуговые и искровые разряды | H2 и C2H2 | СH4 и C2H4 в меньших концентрациях | Витковые замыкания в обмотке, замыкание параллелей, нарушение контактов в цепи заземления и др. |

4. Допустимые уровни концентраций газов, растворенных в масле реакторов

4.1. Критерий граничных концентраций позволяет выявлять реакторы с развивающимися дефектами. Такие реакторы обязательно берутся под контроль, соответственно производится учащенный отбор проб масла с выполнением АРГ, пока не будет ясно его техническое состояние.

4.2. Значения граничных концентраций газов определены по результатам статистической обработки ХАРГ масла из более чем 70 реакторов со сроком наработки от 1 года до 5 лет с последующим пересчетом на 25 лет эксплуатации, исходя из скорости износа изоляции [7-9].

4.3. На базе полученных результатов была разработана трехуровневая классификация граничных концентраций газов:

- уровень 1 - средние значения плюс среднеквадратичное отклонение (ст)

- индивидуальных газов и НОРГГ;

- уровень 2 - средние значения плюс 2 ст индивидуальных газов и НОРГГ;

- уровень 3 - средние значения плюс 3 ст индивидуальных газов и НОРГГ.

4.4 Введение уровневой методики основывается на комбинациях индивидуальных газов и НОРГГ.

- уровень 1: если НОРГГ не превышает первый уровень, то реактор работает в нормальном режиме, а его техническое состояние удовлетворительное.

- уровень 2: НОРГГ в пределах этого уровня указывает на то, что он выше нормального. В реакторе проявляется какая-то неисправность или зарождается дефект. Требуется взять реактор под наблюдение, определить ключевой и характерные газы, а также определить скорость роста концентраций газов. Частота отбора проб масла - в табл. 4.

- Уровень 3: НОРГГ в этих пределах указывает на то, что в реакторе, возможно, имеются один иди несколько развивающихся дефектов, как правило первоначально на периферии (вне обмоток) в масле, но возможно затронута и твердая изоляция. Это определяется по составу растущих газов (если наблюдается). В этих случаях необходимо производить отбор проб масла на АРГ в соответствии с табл. 4 с целью определения скорости роста концентраций индивидуальных газов и НОРГГ, а также ключевого и характерных газов.

Таблица 3

Уровень |

H2 | СH4 | C2H2 | C2H4 | C2H6 | СО | CO2 | НОРГГ | Общее газосодержание, % |

| 1 | 150 | 300 | 15 | 100 | 100 | 800 | 2500 | 665 | 2 |

| 2 | 250 | 600 | 30 | 300 | 200 | 1000 | 4000 | 1380 | 3 |

| 3 | 500 | 800 | 50 | 500 | 300 | 1200 | 6000 | 2150 | 4 |

Таблица 4

Уровень |

Уровень НОРГГ, мкл/л (ррт) | Скорость роста НОРГГ, % в месяц (ррт в месяц) |

Периодичность контроля | Рекомендации |

| 1 | <665 | <10 | Обычный процесс эксплуатации | |

| 10-30 | ||||

| >30 | ||||

| 2 | 666-1380 | < 10 | Анализ индивидуальных газов. Определить зависимость от режимов работы | |

| 10-30 | ||||

| >30 | ||||

| 3 | 1381- 2150 и более | < 10 | Анализ индивидуальных газов. Обратиться к производителю. Запланировать отключение | |

| 10-30 | ||||

| >30 |

Примечания:

- Уровень состояния реактора определяется либо по НОРГГ, либо по индивидуальному газу. Например, если НОРГГ между 666-1380 ррт, это указывает на уровень 2. Если метан выше 800 ррт, то состояние реактора соответствует уровню 3.

- Зависимость от режимов работы определяется в том случае, если имеются частые и нечастые отключения и включения по режимам сети.

При достижении уровня 3 важнее определить скорости ключевого и характерных газов, чем их количество. На основании роста газов и их количества определяется техническое состояние реактора. Единственное исключение составляет появление в масле ацетилена (C2H2), который (как правило) всегда связан с дуговым разрядом в реакторе. Небольшое количество ацетилена в масле может быть вызвано разовым дуговым разрядом в реакторе, который мог произойти от воздействия волны от близкого грозового разряда или других перенапряжений. Однако если при проведении АРГ роста ацетилена не наблюдается и его величина не превышает уровня 3, эксплуатацию реактора можно продолжать. Если наблюдается интенсивный рост C2H2, то это указывает на наличие в реакторе дугового разряда и соответственно на то, что дальше использовать его в работе нельзя.

4.5. Возникновение в масле реактора только одного газа - водорода.

- В ряде случаев причиной интенсивного газообразования в масле марки ГК могут быть не внутренние дефекты, а особенности химических реакций между различными материалами. Так, возрастание концентрации только одного водорода без заметного роста других газов (СH4, C2H2, C2Hi и C2H6) является показателем именно его химического генерирования. В этом случае диагностика реактора только по содержанию водорода неверна. Лишь комплексный хромато- графический анализ дает объективную картину состояния изоляции реактора.

- Водород, возникший в результате указанной химической реакции, имеет тенденцию к медленному снижению (от одного года до нескольких лет). Диагностику состояния реактора по газосодержанию в этих обстоятельствах необходимо осуществлять с учетом данного факта.

5. Определение вида и характера развивающегося дефекта по критериям отношений концентраций пар газов

Для определения вида и характера повреждений в реакторе повреждений используются отношения концентраций следующих газов: водорода (H2), предельных углеводородов - метана (СH4) и этана (C2H6) и непредельных - ацетилена (C2H2) и этилена (C2H4).

Рекомендуется использовать отношения концентраций газов с уровня 2 (табл. 3) состояния масла в реакторе.

- Вид развивающихся в реакторах дефектов (тепловой или электрический) ориентировочно определяется по отношению концентраций пар из четырех газов: H2, СH4, C2H2 и C2H4.

- Условия нагревных процессов в реакторе:

C2H2/C2H4 < 0,1 и СH4/H2 > 0,5. - Условия электрических процессов в реакторе:

C2H2/C2H4>0,1 и СH4/H2 > 0,5. - Условия нагревных и электрических процессов в реакторе:

C2H2/C2H4>0,1 и СH4/H2 > 0,5.

или

C2H2/C2H4<0,1 и СH4/H2 < 0,5. - Характер развивающихся дефектов в реакторах определяется графически (прил. 1).

- Оксид углерода (СО) и диоксид углерода (CO2) в основном выделяются из перегретой целлюлозы в соотношении CO/CO2 ~ 0,3.

6. Критерии скорости нарастания газов в масле реакторов

6.1. При оценке состояния реактора по скорости газовыделения необходимо иметь в виду, что вследствие режимных особенностей работы шунтирующих реакторов (большое число коммутаций) скорость нарастания газов достаточно сильно изменяется с течением времени. Поэтому для осуществления данной оценки целесообразно выбирать более длинные промежутки времени (0,5 года и более).

- Критерий скорости нарастания газов в масле определяет степень опасности развивающегося дефекта для работающих реакторов и разработаны на базе статистической обработки ХАРГ масла из более чем 70 реакторов.

- Изменение во времени концентрации газов в масле бездефектных реакторов происходит как вследствие естественного старения, так и под воздействием различных факторов, связанных с внештатными ситуациями (близкие грозовые удары, короткие замыкания и др.).

- Наличие развивающегося дефекта, как правило, приводит к росту НОРГГ, ключевого и характерных газов в зависимости от вида дефекта.

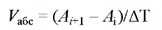

- Абсолютная и относительная скорости нарастания концентрации НОРГГ или любого конкретного газа определяются соответственно по формулам 1 и 2:

(мкл/л/мес. или ppm/мес.), (1)

(мкл/л/мес. или ppm/мес.), (1)

(%/мес.), (2)

(%/мес.), (2)

где ,1, |, ,1, - два последовательных измерения концентрации газов, мкл/л/мес. или ppm/мес.; AT - промежуток времени между последовательными измерениями, мес.

Относительную скорость нарастания газов/газа в масле реактора необходимо определять через 9-12 месяцев эксплуатации по отношению к концентрациям газов, полученных не ранее чем через 6 месяцев включительно (см. пример). Данное условие необходимо соблюдать, если в масле реактора не наблюдается резкого роста индивидуальных газов, особенно C2H2.

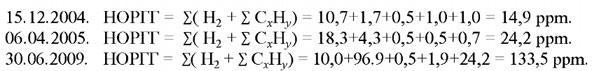

Пример

Реактор типа РОМБСМ-60000/500. Концентрация газов, ррт

Причина отбора |

H2 | CH4 | C2H2 | C2H4 | C2H6 | СО | CO2 |

| Перед включением | 4,7 | 0,7 | 0,5 | 1.0 | 1,0 | 20,0 | 240,0 |

| Через 1 месяц | 10,7 | 1,7 | 0,5 | 1,0 | 1,0 | 100,6 | 253,5 |

| Через 6 месяцев | 18,3 | 4,3 | 0,5 | 0,5 | 0,7 | 148,4 | 665,8 |

| По плану | 10,0 | 96,9 | 0,5 | 1,9 | 24,2 | 1197,9 | 1466,5 |

Наработка на 30.06.2009 составила 55,5 месяца.

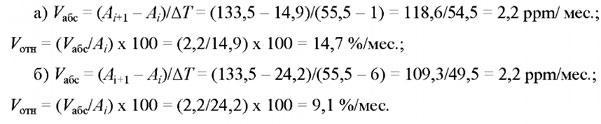

Определим абсолютную и относительную скорости роста НОРГГ в масле реактора за периоды с 15.12.2004 по 30.06.2009 (а) и с 06.04.2005 по 30.06.2009 (б):

Как следует из примера, в реакторе идет стабилизация процессов примерно 0,5-1,0 год, в том числе и относительной скорости роста газов.

6.7. Относительные скорости нарастания НОРГГ и индивидуальных газов.

- По одной относительной скорости роста газов выполнять диагностику состояния реактора не рекомендуется. Только комплексный подход, а именно анализ абсолютных величин, ключевого и характерных газов и скоростей их нарастания может дать оценку технического состояния реактора.

- Были определены следующие критерии относительных скоростей нарастания НОРГГ и индивидуальных газов в масле реакторов:

Vtrm < 10,0 ppm/мес. - бездефектный реактор;

10,0 ppm/мес. < Vtrm < 30,0 ppm/мес. - подозрение на дефект в реакторе;

Vtrm > 30,0 ppm/мес. - предполагается наличие дефекта в реакторе.

7. Периодичность контроля

- Хроматографический анализ газов, растворенных в масле реактора, должен осуществляться перед включением в работу и далее после включения:

- в течение первой недели;

- через 1 месяц;

- через 3 месяца;

- через 6 месяцев;

- далее после 6 месяцев наработки в соответствии с табл. 4.

Отсчет срока выполнения ХАРГ ведется от даты включения реактора в постоянную эксплуатацию.

- Периодичность АРГ для реакторов с развивающимися дефектами определяется динамикой изменения концентраций газов.

Все дефекты можно подразделить

- на мгновенно развивающиеся (от долей секунды до нескольких часов);

- быстро развивающиеся (от недель до месяцев);

- медленно развивающиеся (годы).

Как правило, в реакторах шла РОМБСМ-60000/500 случаи стремительного развития дефектов и соответственно аварийных процессов не наблюдаются, что связано с конструкцией данного реактора. Поэтому методом ХАРГ в масле обнаруживаются медленно и быстро развивающиеся дефекты.

- В случае выявления факта роста концентрации газов в масле реактора выше уровня 1 табл. 3 периодичность отбора проб производится в соответствии с табл. 4.

8. Эксплуатационные факторы, влияющие на результаты анализа растворенных газов в масле реактора

8.1. На результаты АРГ в масле реакторов влияют следующие эксплуатационные факторы:

- сроки наработки;

- постоянство или работа с отключениями и включениями в зависимости от режима сети (режим работы реактора);

- воздействие близких токов короткого замыкания;

- воздействие грозовых импульсов от близких ударов молний в линию электропередач;

- перегревы из-за дефектов системы охлаждения;

- проведение сварочных работ на баке;

- повреждение маслонасосов;

- замена силикагеля;

- слив и долив масла;

- дегазация масла;

- время, температура и нагрузка реактора при отборе пробы масла;

- ошибки при взятии проб масла;

- сезонные колебания.

8.2. Техническое состояние реактора в ряде случаев может влиять на результаты АРГ масла. В частности, при эксплуатации могут произойти нарушение прессовки обмоток и магнитопровода, изменение состояния подшипников маслонасосов, повышение вибрации локального места стенки или всего бака в целом. Это приводит, как правило, к повышенным нагревным процессам. Поэтому в процессе осмотра реакторов во время эксплуатации надо определять на слух акустический уровень шума конкретного реактора относительно остальных. Если имеются изменения, то необходимо выполнить вибрационное обследование реактора с целью подтверждения изменений и определить уровень вибрации и ХАРГ.

Нормально допустимый уровень виброперемещения стенки бака реактора в эксплуатации должен быть не более 60 мкм, а системы охлаждения - 85 мкм.

9. Основы диагностики технического состояния реактора в эксплуатации по результатам хроматографического анализа растворенных газов в масле

- При обследовании группы реакторов, эксплуатирующихся в одинаковых условиях, на ХАРГ масла необходимо определить, имеется ли в данной группе реактор с отклоняющимися параметрами, если да, то ему должно быть уделено повышенное внимание.

- Признаки удовлетворительного состояния реакторов:

- Концентрация НОРГГ не превышает уровня 1 табл. 3.

- Один из всех индивидуальных газов не более абсолютных величин уровня 3.

- Относительная скорость увеличения концентрации НОРГГ не более 10 %/мес.

- При превышении относительной скорости 10 %/мес. (с учетом п. 6.6) руководствоваться требованиями табл. 4, уровень 1.

- При превышении концентрации НОРГГ, уровень 1, руководствоваться требованиями табл. 4, уровни 2 и 3. Провести анализ индивидуальных газов и определить ключевые и характерные газы.

- При CO2 > 2500 ррт провести контроль общего газосодержания масла из реактора.

- При превышении концентрации НОРГГ и индивидуальных газов уровня 3 и величины относительной скорости более 30 ppm/мес. провести консультации с заводом-изготовителем и запланировать отключение.

9.6. В данной диагностике соотношения CO2/CO не рассматриваются, поэтому при диагностике состояния реактора надо ориентироваться на абсолютные величины, указанные в табл. 3.

- Исследование электрических характеристик масел различной химической структуры, в том числе при низких температурах. Разработка предложений по пересмотру РТМ для реакторов, заполненных маслом ГК: техн. отчет//Арх. № 5786-3100. М.: ВЭИ, 1988.

- Сравнение уровня концентраций растворенных газов в реакторах, запитых маслами марок ГК и Т-750: техн. отчет // Арх. № ТО-87-Ю4. М. : Моск. Электрозавод, 1987.

- Методические указания по диагностике развивающихся дефектов трансформаторного оборудования по результатам хроматографического анализа газов, растворенных в масле.

РД 153-34.0-46.302-00. М., 2001.

- IEEE Standart С57.104-1991 - Guide for the Interpretation of Gases Generated in Oil-Immersed Transformers.

- International Electrotechnical Commission (IEC 60599 Edition 2), Mineral Oil-Impregnated Electrical Equipment in Service Interpretation of Dissolved and Free Gas Analysis. 1999.

- Поведение газов, образующихся в результате разложения изоляционных масел в процессе их локального нагревания: пер. с яп. яз. // Дэнки гаккай ромбунси. 1978. Т. 98-А, № 7. С. 381-388.

- Вентцель Е. С. Теория вероятностей. М., 1958.

- Джонсон Н., Лион Ф. Статистика и планирование эксперимента в технике и науке: Методы обработки данных. М.: Изд-во «МИР», 1980.

- Гмурман В. Е. Теория вероятностей и математическая статистика : учеб. пособие. 12-е изд., перераб. Москва: Высш. образование, 2008.

- Методические указания (временные) по диагностике развивающихся дефектов по результатам хроматографического анализа газов, растворенных в масле шунтирующих реакторов напряжением 500 кВ производства ОАО «Электрозавод», 2009.

- Протоколы хроматографического анализа масла ГК из шунтирующих реакторов напряжением 500 кВ.

Никто пока не комментировал эту страницу.