Монтаж коммутационных аппаратов до 10 кВ

Монтаж разъединителей.

Разъединители предназначены для отключения и включения под напряжением участков электрической цепи или отдельных аппаратов при отсутствии нагрузочных токов. Представляют собой коммутационный аппарат с видимым местом разъединения в воздухе. Видимый разрыв цепи при отключенных разъединителях наглядно подтверждает возможность безопасного приближения к отсоединенным частям электроустановки. При условиях, определенных ПУЭ и ПТЭ, допускается включение и отключение разъединителями зарядных токов воздушных и кабельных линий, тока холостого хода трансформаторов и токов небольших нагрузок.

Ревизию разъединителей с приводами и устранение обнаруженных дефектов, как правило, производят в мастерской. Там же комплектуют опорные конструкции, крепежные детали и материалы, которые вместе с разъединителем и приводом транспортируют к месту установки. Разъединитель и привод устанавливают таким образом, чтобы осевые линии, выверенные по отвесу и уровню, не отклонялись более чем на ±2 мм.

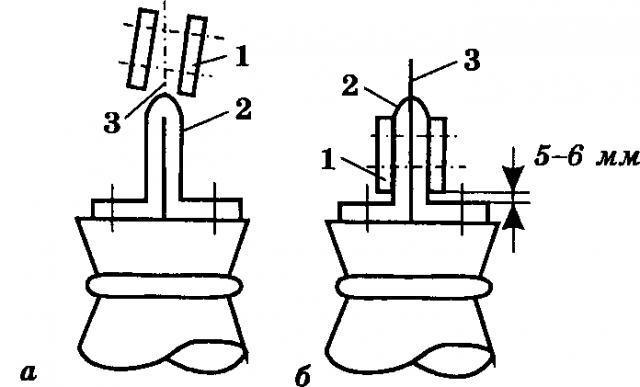

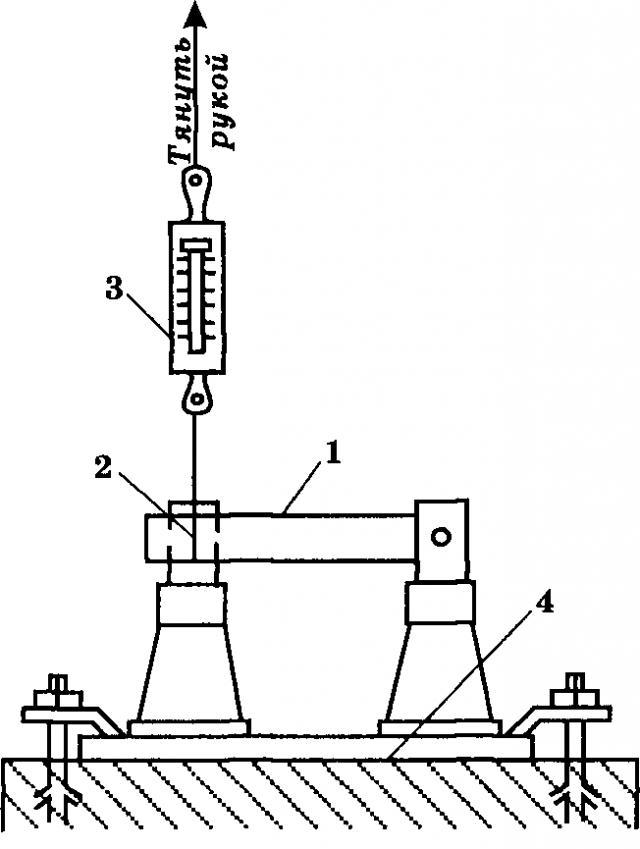

Завершающей операцией при монтаже разъединителей является их регулировка. При этом проверяют и регулируют центровку ножей и их положение относительно неподвижных контактов (рис. 1); угол поворота ножей при отключении; синхронность включения ножей трехполюсных разъединителей; плотность прилегания контактов; давление контактных пластин на ножи разъединителя; работу привода и сигнальных контактов. Контролируют также действие ограничительных устройств привода и измеряют усилие вытягивания ножа из неподвижного контакта (рис. 2).

Монтаж выключателей нагрузки.

Выключатели нагрузки или разъединители мощности предназначены для отключения токов нагрузки в электроустановках небольшой мощности, рассчитанных в нормальном режиме на напряжение 6—10 кВ.

Выключатель нагрузки ВНП-17 отличается от выключателя ВНП-16 наличием устройства для автоматического отключения при перегорании вставок предохранителя любой фазы.

Установка выключателя нагрузки допускается только в вертикальном положении на стене или специальной конструкции. Раму выключателя подвешивают на двух болтах, выверяют по уровню и отвесу, определяют толщину необходимых прокладок и места их установки. Затем приступают к попеременной затяжке болтов, одновременно контролируя правильность попадания ножей в горловины дугогасительных камер. После окончательной затяжки крепежных болтов следует еще раз убедиться в правильном вхождении ножей в камеры.

Все сочленения с приводом выполняют так же, как и при монтаже разъединителей. После установки на место выключателя и закрепления рамы проверяют отсутствие перекосов и нарушения центровки ножей и обеспечения последовательности включения и отключения главных и дугогасительных контактов. Регулировку полного вхождения в гасительные камеры производят путем изменения длины тяги. Опробование выключателя нагрузки производят путем 25 включений и отключений, после которых не должно наблюдаться нарушения регулировки работы выключателя с приводом.

Монтаж масляных выключателей.

Подстанции и распределительные устройства на напряжение до 10 кВ промышленных предприятий комплектуются малообъемными (горшковыми) выключателями типов ВМГ-10, ВМП-10 и др., имеющими малые габариты и массу. Контакты таких выключателей облицованы дугостойкой металлокерамикой, что значительно увеличивает срок их службы. Дугогасительные устройства легко доступны для осмотра и ревизии, после осмотра не требуют повторной регулировки. Выводы допускают непосредственное присоединение алюминиевых шин.

Выключатель ВМП-10 поставляют в отрегулированном состоянии, без масла. Его установка сводится к укреплению рамы болтами на основание, проверке вертикальности аппарата, соединения выключателя с приводом и токоведущих частей с шинами РУ. При ревизии после монтажа и в эксплуатации выключатель осматривают, проверяют состояние его внутренних частей. Для этого с каждого полюса снимают нижнюю крышку с неподвижным контактом, распорный цилиндр и, проверив состояние внутренних частей, вновь устанавливают снятые детали. Нижняя крышка должна плотно прилегать к фланцу. Выключатель заливают чистым и сухим трансформаторным маслом до уровня по маслоуказателю; при этом проверяют наличие и количество масла в буфере. Затем проверяют регулировочные данные выключателя: ход подвижных контактов (240—245 мм), одновременность их замыкания и размыкания.

Монтаж приводов к выключателям.

Для управления выключателями применяют следующие приводы: электромагнитный ПЭ-11 и пружинный ПП-67 — для ВМГ-10; электромагнитный ПЭ-11 и пружинный ППМ-10 — для ВМП-10.

Приводы для перечисленных масляных выключателей поступают на монтаж в собранном и отрегулированном виде. Монтаж малообъемных выключателей и приводов производят в мастерских, где их подвергают ревизии и предварительной регулировке. Одновременно в мастерских по рабочим чертежам комплектуют и изготовляют опорные и крепежные конструкции и соединительные детали, необходимые для установки и сопряжения выключателей с приводами. Готовые аппараты в комплекте с деталями доставляют на монтажную площадку для установки. На месте монтажа привод крепят, соединяют с выключателем и проверяют их совместное действие.

Монтаж опорных и проходных изоляторов.

Опорные и проходные изоляторы предназначены для электрической изоляции токоведущих частей друг от друга и от земли, а также для крепления шин к стенам, конструкциям и т. п.

По способу установки и назначению изоляторы делятся на подстанционные и аппаратные, опорные, проходные и подвесные (последние называют также линейными). Кроме того, изоляторы изготовляют для внутренней и наружной установки.

До начала монтажа тщательно осматривают изоляторы, проверяют прочность армирования, состояние фарфора, отсутствие отбитых краев и сколов; поверхность изолятора очищают, а в проходных изоляторах, кроме того, зачищают и смазывают техническим вазелином поверхность токоведущего стержня или шины.

Опорные изоляторы сначала устанавливают в крайних точках линии шин. Между ними натягивают шнур (или проволоку), а затем по шнуру устанавливают и выравнивают по высоте все изоляторы, подкладывая в случае необходимости под их основания толь или картон, а при установке на металлических конструкциях — листовую сталь. Прокладки не должны выступать за фланцы изоляторов, которые в свою очередь не должны быть «утоплены» в перегородках или стенах.

Монтаж шин.

Для ошиновок закрытых распределительных устройств применяют плоские шины из алюминия и его сплавов. При токе до 200 А используют также плоскую, круглую или трубчатую сталь.

Технологические операции при выполнении ошиновки закрытых РУ и ПС включают правку, резку, гнутье и монтаж контактных соединений. При отсутствии комплектных камер заводского изготовления работы по ошиновке для РУ цеховых ПС (обработка контактных поверхностей, сварка соединений, сверление для болтовых соединений и гнутье) выполняют в мастерских по эскизам, составленным по предварительным замерам.

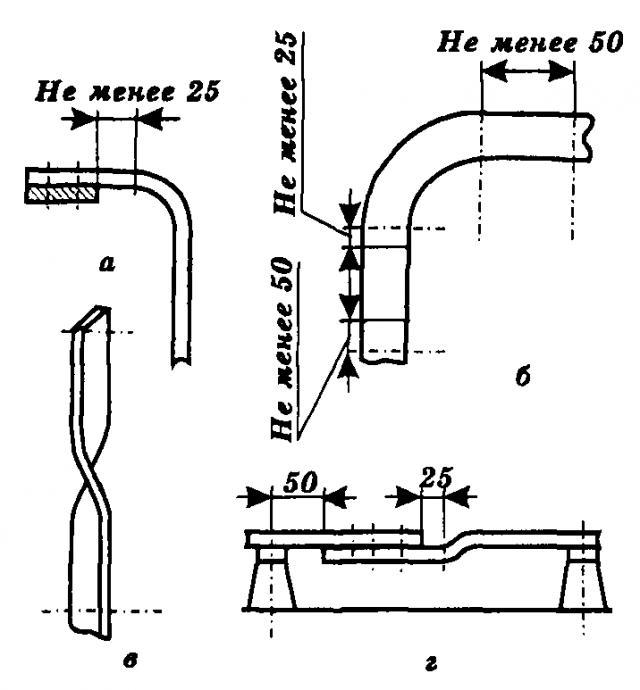

Изгибание шин производят по эскизам и шаблонам, изготовленным из стальной проволоки диаметром 3—15 мм, при замерах на месте. Виды изгибов шин приведены на рис. 3.

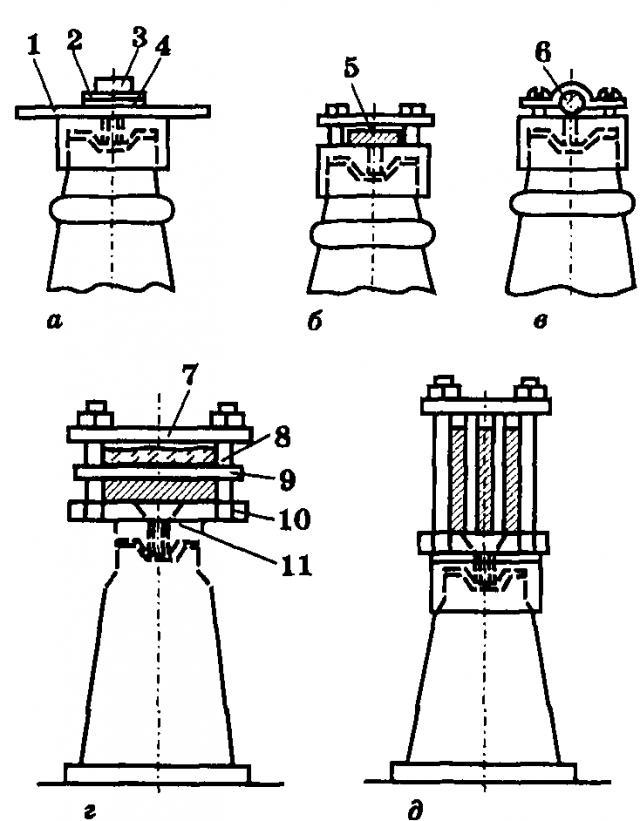

Алюминиевые и медные шины на изоляторах устанавливают и крепят различными способами в зависимости от количества шин в каждой фазе (рис. 4). Для установок, работающих на большие токи, обычно применяют многополосные шины, блоки шин и шинопроводы, заранее изготовленные в мастерских.

В однополосных шинах, укрепляемых на головках изоляторов, делают овальные вырезы для компенсации изменения длины шины при нагревании ее током. При креплении многополосных шин между верхней планкой шинодержатели и пакетом шин оставляют зазор 1,5— 2 мм. Изменения шин вследствие нагрева напрямую зависят от их длины, поэтому на длинных участках ошиновки (более 20—30 м) устанавливают компенсаторы. В середине такого участка на одном шинодержателе выполняют жесткое крепление, на остальных шины крепят свободно с указанным зазором.

Компенсаторы состоят из набранных в пакет тонких (0,1—0,25 мм) медных или алюминиевых (соответственно материалу шин) лент, суммарное сечение которых равно сечению шины. Ленты по концам, сваренные в общий монолит, как правило, приваривают встык в месте разреза шин. Контактные соединения жестких шин при монтаже современных ПС и РУ выполняют преимущественно электросваркой, иногда используют болты и сжимы. Для соединения гибких шин и присоединения их к аппаратам применяют болтовые и прессуемые зажимы. Болтовые соединения жестких шин внахлестку с помощью сквозных болтов или сжимных накладок (плит) используют только в случае присоединения к аппаратам или в местах, где необходим разъем шин. В остальных случаях, как правило, применяют сварку. Контакт плоских алюминиевых шин с медными стержневыми выводами аппаратов, рассчитанных на токи 600 А и более, осуществляют специальными медно-алюминиевыми переходными пластинами. (Медно-алюминиевая пластина состоит из отрезков медной и алюминиевой шин, сваренных встык на сварочной машине.)

Никто пока не комментировал эту страницу.