Приготовление и заливка сернокислого электролита

9. ПРИГОТОВЛЕНИЕ СЕРНОКИСЛОГО ЭЛЕКТРОЛИТА И ЗАЛИВКА ЕГО В АККУМУЛЯТОРЫ

9.1. Перед приготовлением электролита следует подготовить необходимое количество аккумуляторной серной кислоты, дистиллированной воды и емкость для разведения электролита.

Химический состав аккумуляторной серной кислоты должен соответствовать требованиям ГОСТ 667-73*, воды - ГОСТ 6709-72*.

Допускается использование конденсата с турбин ТЭЦ, если концентрация примесей при этом не превышает норм, установленных «Правилами технической эксплуатации электроустановок потребителей» [4] и приведенных в табл. 9.1.

9.2. Партия кислоты должна поступать вместе с паспортом (сертификатом) с данными химического анализа, удостоверяющими ее соответствие ГОСТ 667-73*.

При отсутствии паспорта (сертификата) заказчик обязан предоставить протокол химического анализа средней пробы кислоты и дистиллированной воды. Без паспорта (сертификата) или протокола химического анализа кислоты и дистиллированной воды приступать к приготовлению электролита запрещается.

9.3. Приготавливать сернокислый электролит рекомендуется в стальной гуммированной или выстланной листовым полиэтиленом ванне, вместимость которой должна быть не менее, чем на 25% больше всего количества электролита, необходимого для данной батареи.

Количество электролита для различных типов аккумуляторов указано в приложении 2.

При отсутствии специальных ванн для приготовления электролита можно использовать любую кислотостойкую емкость: деревянные или стальные ванны, футерованные рольным свинцом, эбонитовые или керамические сосуды, а также деревянные баки прямоугольной формы из досок толщиной 30-50 мм, покрытые слоем бумаги № 5 толщиной 5-7 мм.

Таблица 9.1

| №№ п/п | Показатель | Нормы |

| 1 | Содержание железа, %, не более | 0,0005 |

| 2 | Содержание нелетучего остатка после прокаливания, %, не более | 0,002 |

| 3 | Содержание окислов азота, %, не более | 0,000003 |

| 4 | Содержание мышьяка, %, не более | 0,000005 |

| 5 | Содержание хлористых соединений, %, не более | 0,00002 |

| 6 | Содержание марганца, %, не более | 0,000005 |

| 7 | Содержание меди, %, не более | 0,00005 |

| 8 | Содержание веществ, восстанавливающих марганцовокислый калий, мл 1 %-ного раствора KMnO4, не более | 0,45 |

| 9 | Содержание суммы тяжелых металлов в пересчете на %, не более | 0,001 |

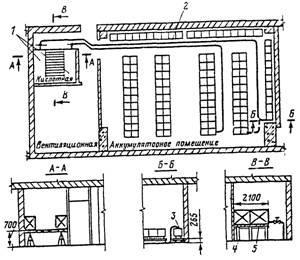

9.4. Ванну, вымытую внутри дистиллированной водой, следует устанавливать в аккумуляторном помещении между рядами аккумуляторов на переносные подставки, а в помещении для приготовления электролита (кислотном) - на стационарные металлические подставки (рис. 17).

Ванна для разведения электролита должна устанавливаться на такой высоте, чтобы дно ванны было выше верхней кромки аккумуляторов на 25-30 мм.

9.5. В аккумуляторы типа СК и СКЭ следует заливать электролит плотностью 1,18 г/см3 при температуре электролита 25°С.

Если температура электролита отлична от 25°С, то плотность электролита, который необходимо заливать в аккумуляторы, определяют по табл. 9.2.

Таблица 9.2

| Плотность электролита при 25°С, г/см3 | Плотность электролита, г/см3, при температуре | |||||||

| 10°С | 15°С | 20°С | 30°С | 35°С | 40°С | 45°С | 50°С | |

| 1,18 | 1,192 | 1,188 | 1,184 | 1,176 | 1,172 | 1,168 | 1,164 | 1,16 |

| 1,19 | 1,202 | 1,198 | 1,194 | 1,186 | 1,182 | 1,178 | 1,174 | 1,17 |

| 1,20 | 1,212 | 1,208 | 1,204 | 1,196 | 1,192 | 1,188 | 1,184 | 1,18 |

| 1,21 | 1,222 | 1,218 | 1,214 | 1,206 | 1,202 | 1,198 | 1,194 | 1,19 |

| 1,22 | 1,232 | 1,228 | 1,224 | 1,216 | 1,212 | 1,208 | 1,204 | 1,20 |

| 1,23 | 1,242 | 1,238 | 1,234 | 1,226 | 1,222 | 1,218 | 1,214 | 1,21 |

| 1,24 | 1,252 | 1,248 | 1,244 | 1,236 | 1,232 | 1,228 | 1,224 | 1,22 |

| 1,25 | 1,262 | 1,258 | 1,254 | 1,246 | 1,242 | 1,238 | 1,234 | 1,23 |

Например: температура электролита равна 15°С. В аккумуляторы типа СК и СКЭ следует заливать электролит плотностью 1,188 г/см3, а не 1,18 г/см3, как при температуре 25°С.

9.6. Приготовление электролита должно производиться в следующем порядке:

- ванны на 65-70% объема заполняются дистиллированной водой, после чего заливается кислота. Запрещается лить воду в кислоту;

- кислота вливается тонкой струей при непрерывном перемешивании раствора деревянной мешалкой типа весла, сжатым воздухом или кислородом при давлении 0,2 - 0,3 кгс/см2;

- для приготовления электролита плотностью 1,18 г/см3 необходимо на каждый литр дистиллированной воды добавлять 0,2 литра (366 г) кислоты, для электролита плотностью 1,22 г/см3 следует добавлять 0,26 литра (477 г) кислоты;

- после охлаждения до температуры 25°С электролит перешивается и корректируется;

- при корректировке, если плотность электролита ниже нормы, доливают кислоту, если выше нормы - воду.

9.7. При наличии кислотоупорного насоса им производится подача воды и кислоты в ванну для разведения электролита, а также заполнение аккумуляторов электролитом.

В этом случае устанавливать ванну на подставки не требуется. Небольшое количество электролита можно заливать с помощью шланга, изготовленного из кислотостойкой резины.

Для этого необходимо:

- прикрепить к концу шланга свинцовый груз (кусок паяльного прутка, соединительную полосу, и т.п.);

- сложить шланг вдвое и, держа оба его конца в руке, влить в него дистиллированную воду;

- зажав один конец шланга, второй - со свинцовым грузом - быстро погрузить в раствор электролита:

- разжать конец шланга, слить в приготовленный сосуд воду и направить шланг с вытекающим из него электролитом в бак аккумулятора.

После заполнения аккумулятора электролитом конец шланга снова перегнуть, зажать и направить в следующий аккумулятор.

Если приготовленного электролита не хватает для заполнения всех аккумуляторов батареи, то его распределяют и разливают равномерно во все аккумуляторы. При этом первая заливка электролита производится до нижней кромки электродов. После последующей заливки, когда электроды погрузятся в электролит, батарею необходимо включить на заряд слабым током, равным 0,1 разрядного тока 10-часового режима, до окончания полной заливки электролита.

9.8. Пригодность электролита, поставляемого заказчиком, должна быть подтверждена протоколом лабораторного анализа.

9.9. Перед заливкой баков электролитом и началом формирования батареи следует:

- проверить соответствие расположения стеллажей и аккумуляторов чертежам проекта;

- проверить правильность установки аккумуляторных баков на стеллажах, наличие изоляторов и прокладок под аккумуляторами, правильность расстояния между баками, надежность сварки пластин с соединительными полосами, правильность установки сепараторов, держателей и пружин;

- испытать надежность работы зарядного устройства, с этой целью включить зарядный агрегат на нагрузку, соответствующую максимальному зарядному току, на 8 часов (испытание производится заказчиком); электроснабжение зарядного устройства на время формирования должно быть бесперебойным (от 2-х источников питания);

- в аккумуляторах со свинцовыми баками проверить, не прикасаются ли свинцовые борты к стенкам ящиков и нет ли замыкания между обкладками соседних баков, а также касания электродов со свинцовой выкладкой;

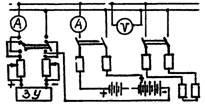

- проверить полярность шин и напряжение между положительной и крайней отрицательной шинами непосредственно в аккумуляторном помещении. Для этого необходимо собрать схему на заряд (рис. 18) и включить зарядное устройство. Вольтметром постоянного тока, подключенным к выводам 300 В, следует замерить напряжение между полюсами первого и последнего аккумуляторов батареи. По показаниям вольтметра следует убедиться в том, что положительный блок электродов первого аккумулятора является положительным полюсом, а отрицательный блок электродов последнего аккумулятора - отрицательным полюсом. Напряжение между полюсами должно быть равно напряжению на батарее, которое показывает вольтметр на щите постоянного тока;

- проверить исправность системы вентиляции путем включения ее в работу на 3 ч;

- проверить действие автоматической блокировки, предусматривающей отключение зарядного тока при прекращении работы вентиляции.

9.10. Заливать в аккумуляторы электролит, имеющий температуру выше 30°С, запрещается.

9.11. Уровень электролита в аккумуляторе, замеряемый стеклянной трубкой, должен быть на 10-15 мм выше верхних кромок электродов.

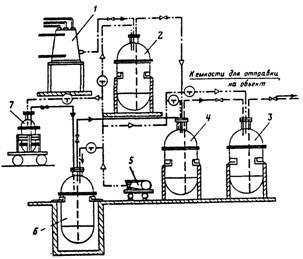

9.12. Большое количество электролита для объектов, расположенных в районе монтажного управления, рекомендуется заготавливать централизованно с последующей транспортировкой на объект (рис. 19).

В этом случае электролит должен заготавливаться в следующем порядке:

- аккумуляторную серную кислоту, привезенную с базы в специальной цистерне 7, перекачивают с помощью сжатого воздуха от компрессора 5 или насосом в бак 6;

- дистиллированную воду заготавливают в тепловых или электрических дистилляторах 1, а также методом анионитно-катионитной очистки и хранят в баке 2;

- дистиллированную воду, а затем кислоту из баков сжатым воздухом или насосом перемещают в реактор 4 и энергично перемешивают;

- электролит после охлаждения до 25°С и корректировки плотности перекачивают в бак 3.

Все емкости в схеме технологического процесса централизованной заготовки электролита необходимо изготавливать из стального листа и футеровать изнутри кислотостойким материалом.

9.13. Доставлять электролит на объекты монтажа рекомендуется в специальных кислотостойких цистернах, закрепленных на автомобильном двухосном прицепе, или в мягких кислотостойких резервуарах, помещаемых в металлические контейнеры. Небольшие партии электролита можно доставлять в 20-литровых стеклянных бутылях или в 50-литровых полиэтиленовых баках.

9.14. Электролит, доставленный на объект в цистерне или мягком резервуаре, следует заливать шлангом (шлангами) из кислотостойкой резины. Один конец шланга необходимо закрепить на сливной трубке цистерны (мягкого резервуара), другой опустить в бак аккумулятора (рис. 20).

9.15. Применение индустриальной технологии, описанной в п.п. 9.12, 9.13, 9.14, позволяет сократить сроки монтажа и уменьшить долю ручного труда аккумуляторщиков.

- электролита;

- электролита; - аккумуляторной серной кислоты;

- аккумуляторной серной кислоты; - дистиллированной воды;

- дистиллированной воды; - сжатого воздуха;

- сжатого воздуха; - запорное устройство для жидкости;

- запорное устройство для жидкости; - запорное устройство для воздуха.

- запорное устройство для воздуха.

Никто пока не комментировал эту страницу.