Восстановление трансформаторного масла

Масло, заливаемое в трансформатор, должно соответствовать нормам на эксплуатационное или свежее — сухое. Если масло поступающего в ремонт трансформатора кислое (снижающее качество всей изоляции трансформатора), не соответствует нормам на характеристики, например, имеет пониженную температуру вспышки, большую зольность, низкую температуру застывания, завышенные диэлектрические потери, то оно должно быть подвергнуто глубокой регенерации. Для этого существует несколько способов химической регенерации, основным из которых является кислотно-щелочноземельный. При этом способе масло вначале обрабатывают серной кислотой, которая уплотняет и связывает все нестойкие соединения масла в кислый гудрон. Отстоявшийся гудрон удаляют, а остатки серной кислоты и органических кислот нейтрализуют, обрабатывая масло щелочью. Далее масло промывают дистиллированной водой, центрифугированием удаляют воду и для полной нейтрализации обрабатывают специальной отбеливающей землей, обладающей хорошей адсорбцией — свойством поглощать из раствора составные части и удерживать их на своей поверхности. После окончательного фильтрования получают восстановленное масло.

При ремонте трансформатора в стационарных трансформаторных мастерских — в заводских условиях — для регенерации масла имеются соответствующее оборудование и материалы, поэтому трансформатор заполняют восстановленным маслом или маслом из обменного фонда. В случае индивидуального ремонта на месте установки трансформатора его обычно заливают свежим сухим маслом. Если характеристики масла ремонтируемого трансформатора ухудшены, но не настолько, чтобы его подвергать глубокой регенерации, например присутствуют механические примеси, занижено пробивное напряжение, несколько завышены кислотное число и диэлектрические потери, его восстанавливают механическими способами — центрифугированием и фильтрованием с использованием сорбентов: силикагеля и цеолитов.

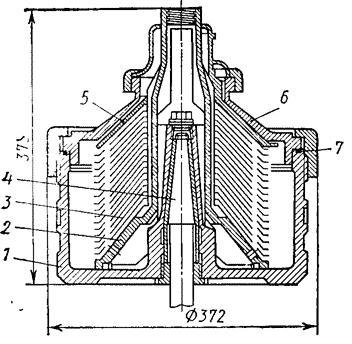

Основным конструктивным элементом центрифуги является барабан (рис. 32), помещенный в герметически закрытый кожух и состоящий из корпуса барабана 1 с крышкой 6 и набора конусообразных металлических тарелок 3 с отверстиями. Тарелки расположены параллельно одна над другой и находятся намеси под действием центробежных сил распределяются по слоям соответственно удельным массам каждой составной части. Масло нагнетается в центрифугу и выкачивается из нее с помощью двух шестеренных насосов. Наиболее интенсивная очистка масла происходит при температуре 50—60° С, поэтому центрифуга снабжена электрическим нагревателем. Для задержки крупных механических примесей и предотвращения попадания их в барабан на входном патрубке маслопровода центрифуги установлен фильтр, состоящий из металлической сетки с мелкими ячейками. Для поступления масла в центрифугу имеется центральное входное отверстие, для выхода — три: одно для слива при внезапной остановке центрифуги или чрезмерном загрязнении барабана, второе для слива очищенного масла и третье для спуска воды.

Если в масле имеются механические примеси и незначительное количество воды, центрифугу настраивают на так называемый режим кларификации: устанавливают нижнюю 2, не имеющую отверстий, и верхнюю 5 тарелки. Эти тарелки имеют утолщенные стенки и называются тарелками-кларификаторами. При большом содержании воды в масле (более 0,5%) центрифугу перестраивают на режим кларификации: удаляют из бараба общем валу 4 с зазором между ними, равным десятым долям миллиметра. Назначение тарелок — разделить масло на тонкие слои и тем самым увеличить интенсивность его очистки. При вращении барабана с частотой 6000—7000 об/мин и насаженных на него тарелок более тяжелые частицы (механические) отбрасываются центробежной силой и откладываются в грязевике барабана, а жидкость разделяется на слои: тяжелая (вода) перемещается дальше от центра вращения, а менее тяжелая (масло) — ближе.

На нижнюю и верхнюю тарелки-кларификаторы и вместо верхней устанавливают специальное разделительное кольцо. Диаметр кольца подбирают в зависимости от степени обводнения масла, о которой судят по удельной его массе. Механические примести при центрифугировании собираются в корпусе барабана; недопустимо их отложение на тарелках. Во избежание загрязнения тарелок барабан периодически разбирают и чистят. Для этого отвинчивают гайку 7, снимают крышку барабана 6 и извлекают тарелки. Чтобы устранить вспенивание и перемешивание масла с кислородом воздуха, снижающего его устойчивость к старению, применяют вакуум-центрифуги, т. е. центрифуги, в которых масло при очистке находится под вакуумом. Центрифуги приводятся в действие электродвигателем с помощью зубчатых и ременных передач; их пропускная способность 0,5—5 м3 масла/ч. За один пропуск через центрифугу пробивное напряжение масла повышается примерно на 5 кВ.

Центрифугированием зачастую не удается очищать масло от мельчайших частиц угля и копоти, которые могут появиться в нем при повреждениях в трансформаторе, связанных с возникновением электрической дуги. В этом случае масло очищают фильтр-прессом. Его работа основана на продавливании масла через специальную фильтровальную бумагу, картон или ткань, обладающие большой пористостью. Достоинством фильтр-пресса является его способность работать без подогрева масла при температуре до 20° С и ниже, а недостатками — низкая производительность при содержании в масле большого количества воды и необходимость частой замены фильтрующего материала и его сушки.

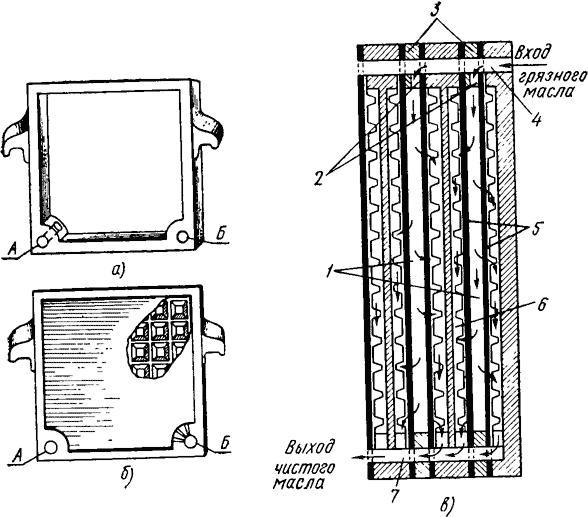

Фильтр-пресс состоит из набора чугунных рам (рис. 33, а), пластин (рис. 33, б) и заложенной между ними фильтровальной бумаги. Пластины и рамы чередуются между собой. Весь комплект вместе с фильтровальной бумагой зажат между двумя массивными плитами винтом. Рамы, пластины и бумага имеют в нижних углах по два отверстия: А — для входа грязного масла и Б — для выхода очищенного масла. В пластинах с обеих сторон находятся продольные и поперечные каналы, не доходящие до краев, таким образом их поверхность покрыта большим количеством усеченных пирамид.

Внутри рам 3 (рис. 33, в) имеются камеры 1 для неочищенного масла. Камеры щелями 2 в углах рам сообщаются с общим сквозным отверстием 4, в которое нагнетается грязное масло. Просочившись сквозь фильтровальную бумагу 5 камер, очищенное масло поступает к решеткам пластин 6. По канавкам пластин масло попадает в сквозное отверстие 7 и далее в выходное отверстие пресса. Параллельная работа камер создает большую фильтрующую поверхность, в результате чего увеличивается производительность процесса.

Масло в фильтр-пресс нагнетается насосом под давлением 0,4—0,6 МПа. Если давление повышается в процессе работы, это свидетельствует о том, что фильтровальная бумага засорилась и ее необходимо заменить. Для грубой очистки масла (до его поступления в фильтр-пресс) служит специальный сетчатый фильтр, установленный на патрубке для входа масла. Для отбора проб очищенного масла на выходном патрубке имеется кран. Фильтрование применяют в основном для очистки трансформаторного масла от шлама, угля и других механических примесей.

В нестационарных ремонтных условиях слабоокисленные масла, не требующие химической обработки, обычно регенерируют пропусканием их через просушенный силикагель, помещенный в адсорбере — баке цилиндрической формы, имеющем на входе и выходе масла сетки. Для более эффективного использования силикагеля и соответственно интенсивной очистки масла бак в процессе регенерации периодически опрокидывают. Для этих целей он в средней части имеет оси, которыми опирается на раму, служащую его основанием. Циркуляцию масла, как правило, осуществляют с помощью насоса центрифуги или фильтр-пресса, который включают на выходной части адсорбера. Масло при регенерации подогревают до 50—60° С.

Масло пропускают через силикагель обычно не менее трех раз. Силикагель, используемый в адсорбере, в основном поглощает из масла смолообразующие кислоты и влагу. Однако при сильно увлажненном масле обезводить его он не способен. Поэтому при обработке масел с большим содержанием влаги последовательно с адсорбером включают в работу центрифугу, а при значительных механических примесях, содержащих уголь,— фильтр-пресс. Отработанный силикагель восстанавливают прокаливанием в специальных установках.

Одним из самых эффективных и высокопроизводительных методов обезвоживания (осушки) масла является фильтрация его через молекулярные сита — искусственные цеолиты типа NaA.

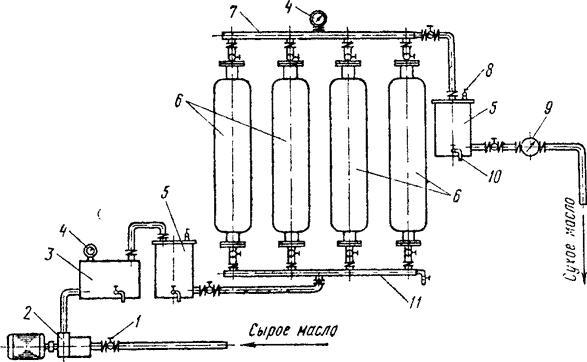

Для этих целей применяют цеолитовую установку (рис. 34). Она состоит из трех-четырех параллельно работающих адсорберов 6 (металлических цилиндров), содержащих обычно по 50 кг цеолитов каждый. Для большего контактирования цеолитов с маслом размер адсорбера подбирают так, чтобы отношение высоты засыпки гранулированных цеолитов к его диаметру было не менее 4:1. В нижней части адсорбера имеется донышко из металлической сетки, которое служит опорой для молекулярных сит; верхняя часть закрыта съемной металлической сеткой. Масло из адсорбера перекачивается насосом. Для осушки трансформаторного масла требуется примерно 0,1—0,15% цеолитов от массы обрабатываемого масла. За один цикл фильтрования пробивное напряжение масла повышается с 10—12 до 58—60 кВ. Сушку масла производят при 20—30° С и скорости фильтрации 1,1—1,3 т/ч. Адсорбционные свойства цеолитов восстанавливают продувкой адсорбера с отработанными цеолитами воздухом, нагретым до (300—350)° С, длительность продувки 4—5 ч. Присутствие в масле кислорода воздуха вызывает его окисление и ухудшение диэлектрических свойств, связанное с возникновением электрических разрядов и ионизации его под действием электрического поля. Обычно при атмосферном давлении масло содержит около 10% воздуха (по объему). При этом в воздухе, растворенном в трансформаторном масле, соотношение входящих в него газов изменяется. Как известно, воздух содержит 78% азота и 21% кислорода. Воздух же, растворенный в масле, содержит 69,8% азота и 30,2% кислорода. Кроме того, растворимость воздуха растет с повышением температуры масла.

Масло, предназначенное для герметизированных трансформаторов и трансформаторов с пленочной защитой, во избежание ухудшения характеристик и преждевременного старения до заливки дегазируют и насыщают азотом в специальных установках. Перед дегазацией масло осушают до влагосодержания не более 0,001% (10 г воды на 1 м3 масла); после дегазации газосодержание в масле не должно превышать 0,04% по объему.

Комментарий проверяется

Текст комментария будет виден после проверки администратором.

Комментарий проверяется

Текст комментария будет виден после проверки администратором.