Сборка системы охлаждения типа Д

Радиаторы системы охлаждения Д перед установкой промывают чистым сухим трансформаторным маслом, испытывают при избыточном давлении и навешивают на бак в той же последовательности, как и при системе М, обычно с помощью автомобильного крана. Для этого снимают с радиаторных кранов, установленных на баке, заглушки и подводят радиаторы к выступающим из крана шпилькам так, чтобы они вошли в отверстия фланцев радиатора вверху и внизу. Затем поочередно навешивают их на бак и крепят так, как было указано ранее. Далее приступают к монтажу демонтированной при разборке системы обдува радиаторов: крепят к стенкам бака кронштейны для установки дутьевых вентиляторов, прокладывают кабели, монтируют аппаратуру и собирают схему подключения ее к электросети.

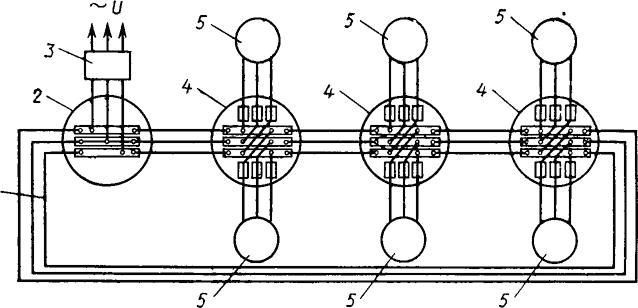

На рис. 27 показана типовая электрическая схема системы охлаждения Д трансформатора. Она трехфазная, выполнена в виде кольцевой магистрали 1, образуемой соединением в одну последовательную цепь магистральной коробки 2 и всех распределительных коробок 4, к которым подключены электродвигатели 5 вентилятора. Для каждых двух электродвигателей устанавливают одну распределительную коробку. К магистральной коробке подается напряжение от источника трехфазного тока через шкаф 3 автоматического управления дутьем. В шкафу установлены: автоматические выключатели, отключающие электропитание в случае короткого замыкания в схеме дутья, автомат включения и отключения электродвигателей вентиляторов в зависимости от температуры масла в баке и нагрузки трансформатора, реле времени для предотвращения включения вентиляторов при кратковременной перегрузке трансформатора и другая электроаппаратура управления дутьем. К шкафу подводят силовой кабель от питающей электросети и контрольные кабели.

Электрическую схему монтируют трехжильным гибким кабелем марки КРПТ или КРВТ сечением жил 2,5—6 мм2 в зависимости от напряжения источника тока (220 или 380 В), мощности и количества устанавливаемых вентиляторов. Заготовки кабеля, если не используется старый, длиной, указанной на чертеже, пропускают через гибкие металлические рукава, служащие для защиты его от механического повреждения, и прокладывают в соответствии с монтажной схемой по стенкам бака и кронштейнам. Кабель крепят скобами и винтами, вворачиваемыми в бобышки, приваренные к баку и несущей конструкции вентиляторов. Одновременно устанавливают и крепят болтами магистральную коробку на стенке бака, распределительные коробки — на кронштейнах в непосредственной близости к электродвигателям вентиляторов для удобства их обслуживания.

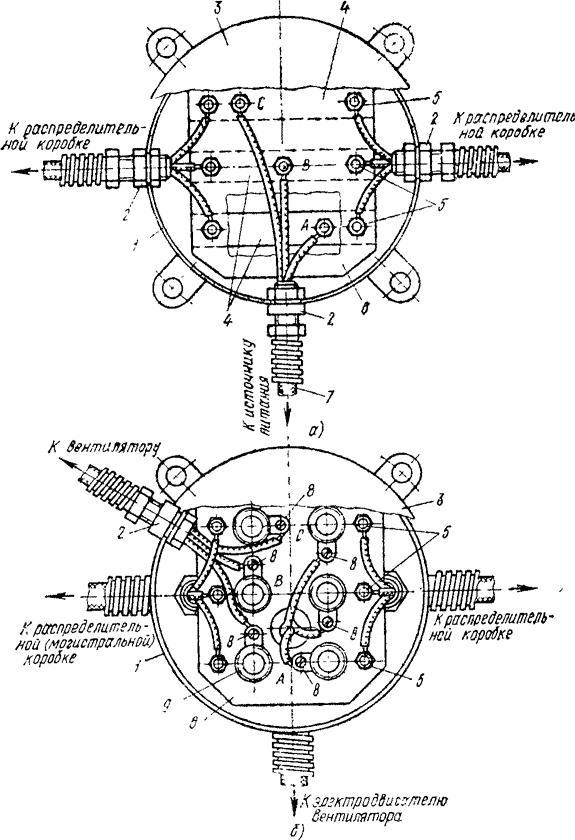

Магистральная коробка (рис. 28, а) предназначена для соединения электросети, питающей электродвигатели, в единую магистраль и подключения к ней кабеля от внешней электросети.

Распределительная коробка (см. рис. 28, б) служит для подключения к магистрали электродвигателей вентиляторов через предохранители и подсоединения ее к зажимам других коробок.

Корпуса 1 магистральной и распределительной коробок имеют цилиндрическую форму, изготовлены из листовой стали. На стенке магистральной коробки (рис. 28, а) и на стенке и дне распределительной коробки (рис. 28, б) имеются отверстия, в которые вмонтированы сальники 29 предназначенные для герметизации коробок в местах прохода через них кабеля. Сверху коробки с помощью резиновых прокладок герметично закрываются крышками 3. В коробках установлены гетинаксовые панели 6 с прикрепленными к ним медными пластинами 4 (по три в коробке). Для присоединения жил кабеля на обоих концах каждой пластины имеются клеммные зажимы 5 в виде винтов с гайками. В магистральной коробке, кроме того, на пластинах имеются три зажима Л, В, С для присоединения кабеля 7 к внешней электросети. На панели распределительной коробки установлены шесть плавких пробковых предохранителей 9 (по три на двигатель) с зажимами 8 для присоединения кабелей электродвигателей обдува. Каждый зажим 8 соединен с цокольной части предохранителя, а его центральный контакт при ввернутой пробке — с пластиной, поэтому в цепь тока, питающую электродвигатель, входит плавкая часть предохранителя, защищающая era от короткого замыкания.

Разводку кабеля электросети обдува производят после закрепления коробок и электродвигателей вентиляторов соответственно маркировке, указанной в чертеже и на табличке, прикрепленной к внутренней стороне крышек коробок. Пропущенные через защитные рукава заготовки кабеля разделывают на отдельные жилы и напаивают на их концы клеммные наконечники.

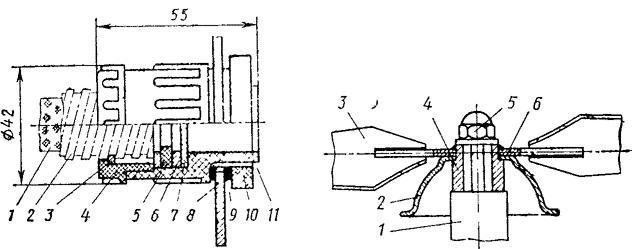

При вводе кабеля 1 в коробку через сальник (рис. 29) следует предварительно вывернуть гайку 4 сальника и удалить из его гнезда 11 заглушку 7, препятствующую попаданию в коробку влаги и пыли окружающей среды при хранении. Одновременно подтягивают гайку 10, уплотняющую двумя резиновыми прокладками 9 гнездо сальника в месте его крепления к стенке 8 коробки. Пропустив кабель 1 в коробку на заданную длину, стопорным полиэтиленовым кольцом 3, расположенным в выточке гнезда, закрепляют рукав 2, резиновым кольцом 5, сжимаемым с двух сторон шайбами 6 при вворачивании гайки 4, уплотняют ксабель. При уплотнении сальника следует учитывать, что гнездо и гайки изготовлены прессовкой специальной пластмассы и при чрезмерном усилии при завинчивании гаек может повредиться резьба.

Для дутьевых вентиляторов применяют асинхронные трехфазные электродвигатели типа 4АА63А4ТР (4 — порядковый номер серии; А — асинхронный; А — станина из алюминиевого сплава; 63 — высота оси вращения в мм; А — длина сердечника; 4 — число полюсов; TP — трансформаторный). Мощность двигателя 0,25 кВт, напряжение 127/220 и 380 В.

Двигатель устанавливают на кронштейне вертикально, его фланец со стороны конца вала крепят болтами М10 с применением пружинных шайб. На верхний конец вала 1 (на его шпоночную часть) (рис. 30) надевают четырехлопастную крыльчатку 3 серии МЦ-4 ступицей 4. Предварительно под диск 6 крыльчатки на вал надевают водоотражающий колпак 2. Чтобы крыльчатка не сорвалась с вала от воздействия осевых усилий при вращении, ее крепят глухой гайкой 5. Перед установкой двигателя со свободного конца вала удаляют антикоррозионную смазку, производят статическую балансировку крыльчаток, мегаомметром на 500 В измеряют сопротивление изоляции обмотки, оно должно быть не менее 1 МОм, при меньшем сопротивлении двигатель сушат. Размещение на трансформаторе устройств системы охлаждения Д показано на рис. 31.

После монтажа систему охлаждения проверяют и опробуют: проворачивают крыльчатки рукой, они должны свободно вращаться и останавливаться в любом положении, измеряют сопротивление изоляции всей смонтированной электрической схемы, включая электродвигатели и шкаф ЩД: оно должно быть не менее 0,5 МОм, проверяют направление вращения крыльчаток включением напряжения; они должны вращаться по часовой стрелке, если смотреть на них сверху. В случае вращения двигателя в обратную сторону снимают крышку с его коробки и меняют местами два конца кабеля на ее зажимах. Затем проверяют мегаомметром целостность цепей заземления электродвигателей, коробок и шкафа и производят пробное включение всей электрической схемы системы охлаждения с опробованием автоматического и автономного управления дутьем.

Закончив установку сборочных единиц на крышке трансформатора, навесных устройств и системы охлаждения, открывают пробки для спуска воздуха на всех устройствах, где они предусмотрены (бак, вводы, радиаторы и др.), и доливают масло до нормального уровня в расширителе. По мере появления в воздухоспускных отверстиях масла ввертывают и уплотняют пробки.

После доливки масла и спуска воздуха трансформатор испытывают на плотность. Испытание заключается в проверке отсутствия течей и свищей в уплотнениях, арматуре и местах сварки повышенным давлением масла.

Трансформаторы мощностью до 1000 кВ-А, напряжением до 35 кВ включительно испытывают на плотность в течение 5 мин повышенным давлением 30 кПа под крышкой или давлением масляного столба высотой 3 м над расширителем при температуре масла +(10—35)° С. Более мощные трансформаторы испытывают на плотность подкачкой в бак масла или давлением масляного столба в течение времени, указанного в стандартах или технических условиях на трансформаторы конкретных типов и габаритов. Обычно при ремонте их испытывают на плотность давлением столба масла высотой 1,5 м с помощью трубы, устанавливаемой на крышке, как было указано раньше.

После проверки трансформатора на плотность масло сливают через нижний край до нормального уровня, одновременно проверяя правильность работы маслоуказателя.

После отстоя масла (до прекращения выделения из него воздуха) берут пробу масла для химического анализа и испытания на электрическую прочность, при положительных результатах трансформатор предъявляют для электрических испытаний.

Никто пока не комментировал эту страницу.