Натурное освидетельствование портала ОРУ

7. Проведение натурного освидетельствования порталов ОРУ.

Натурное освидетельствование порталов следует начинать с очистки подлежащих осмотру зон конструкции от пыли, частиц грунта, продуктов коррозии и лакокрасочного покрытия. В первую очередь необходимо убедиться в соответствии обследуемых конструкций и их отдельных элементов и узлов проекту.

Особое внимание следует обратить на отклонения планово-высотного положения конструкции, так как они могут привести к значительному перенапряжению элементов конструкций даже при отсутствии других дефектов и повреждений.

При выявлении отклонений следует отмечать:

- изменение планово-высотного положения обрезов фундаментов;

- смещение осей стоек относительно вертикали (крен);

- выгибы стоек и траверс (как в плоскости так и из плоскости портала).

Основными параметрами конструктивных элементов, определяемыми в процессе обследования, являются фактические размеры элементов, соединений, и сварных швов, взаимное расположение элементов, их отклонения от проектного положения, выгнутости и искривления конструктивных элементов, наличие трещин, степень коррозионного износа материала конструкций, а также качество болтовых и заклепочных соединений (для металлических порталов).

При освидетельствовании стоек металлических порталов следует обратить особое внимание на состояние баз, анкерных болтов, элементов решетки, а также выявить механические повреждения элементов. Для широкобазых стоек необходимо оценить состояние монтажных узлов сопряжения нижней и верхней частей стоек. Кроме того, следует осмотреть узлы сопряжения раскосов и поясов с целью выявления щелевой коррозии, трещин в основном металле и дефектов сварных швов.

При освидетельствовании стоек железобетонных порталов необходимо выявить характер и ширину раскрытия трещин, наличие отслоения защитного слоя бетона, проверить состояние узлов сопряжения стоек с фундаментом и стоек с траверсой, а также состояние арматуры.

При освидетельствовании траверс металлических порталов необходимо проверить прямолинейность сжатых элементе, состояние соединений и узлов (в первую очередь узлов сопряжения траверсы со стойками и узлов крепления гирлянд изоляторов).

При освидетельствовании траверс железобетонных порталов следует определить характер и ширину раскрытия трещин, наличие отслоения защитного слоя бетона, определить состояние арматуры, проверить состояние узлов сопряжения траверсы со стойками и закладных деталей крепления натяжных гирлянд изоляторов. Закладные детали считаются работоспособными, если отсутствуют любые признаки механического разрушения (трещины, недопустимые деформации и пр.), а их коррозионный износ составляет не более 20% от площади поперечного сечения.

При освидетельствовании фундаментов порталов необходимо выявить наличие просадок и крена, оценить состояние защитного слоя бетона, ширину раскрытия трещин.

В процессе обследования порталов оценке подлежит состояние заземляющих контуров. В первую очередь изучается коррозионный износ контуров на разделе сред воздух-грунт.

При осмотре отдельных элементов с цепью выявления имеющихся дефектов и повреждений следует определять количественные параметры последних.

Значение общего искривления элемента конструкции следует измерять металлической линейкой или рулеткой как наибольшее расстояние от тонкой стальной струны диаметром 1 мм натянутой вдоль контролируемого элемента, до его грани. Струну на концах элемента рекомендуется закреплять струбцинами.

Локальные погнутости (погибы) элементов металлических порталов рекомендуется измерять с помощью деревянных балочех, располагаемых вдоль элемента. Величины отклонений относительно базовой поверхности следует измерять посредством металлической линейки или рулетки. Выгнутости стенок и полок металлических элементов замеряются аналогично.

Для измерения значения смалковки (размалковки) уголкового профиля следует применять угломеры (Смалковка – искажение формы поперечного сечения уголкового профиля, заключающееся в изгибании его полок внутрь).

В случае обнаружения в элементах металлических порталов отверстий не предусмотренных проектом, вырезов и вырывов необходимо выполнить замеры дефектов (повреждений) в объеме, позволяющем вычислить геометрические характеристики ослабленного сечения.

При освидетельствовании портала следует отмечать все случаи разрыва (излома) или отсутствия элемента, а также расслоения металла.

В процессе обследования железобетонных порталов необходимо отмечать все случаи скола, отслоения защитного слоя и коррозии бетона, а также пустоты в теле бетона и трещины, раскрытые на величину, превышающую допустимые значения.

Дефекты и повреждения, указанные выше, следует выявлять при визуальном осмотре. Ширину и длину раскрытия трещин рекомендуется замерять металлической линейкой. В случае необходимости степень стабилизации трещин определяется с помощью установки цементно-песчаных маяков. Трещина признается стабилизированной, если в течение 30 суток маяки не буду разрушены.

Для обнаружения пустот в теле бетона в отдельных случаях возможно использование физических методов контроля (ультразвуковые приборы серии УК либо оборудование, основанное на методах ионизирующих излучений). Работы с использованием указанного оборудования следует выполнять только в тех случаях, когда есть основания полагать, что потеря работоспособности конструкции вызвана (или возможна впредь) в связи с наличием пустот и трещин в теле бетона.

Перед осмотром сварные швы должны быть очищены от краски и шлака металлическими щетками. При осмотре сварных швов и околошовной зоны следует дать общую оценку сварочных работ и выявить дефекты, способствующие разрушению конструкций:

- конструктивные решения соединений, приводящих к значительной концентрации напряжений в металле шва и околошовной зоны и появлению трещин;

- прерывистые швы;

- отсутствие подварки корня шва при сварке соединений встык;

- зарубки, надрезы и другие дефекты на поверхности сварных швов;

- наличие шлаков, брызг и натеков металла, незащищенных после окончания сварки;

- некачественные сварные швы, не имеющие гладкой или мелкочешуйчатой поверхности, с наплывами, прожогами, сужениями, перерывами, без плавного перехода к основному металлу;

- швы, имеющие трещины, скопления и цепочки поверхностных пор;

- скопления шлаковых включении или газовых пор на отдельных участках или цепочкой вдоль шва;

- подрезы основного металла;

- незаваренные кратеры;

- непровары корня шва;

- швы, не предусмотренные проектом;

- прожоги основного металла;

- неполномерности шва.

В случае необходимости — произвести замеры катетов и длин швов.

Измерение катета шва следует выполнять с помощью шаблонов, длину шва — металлической линейкой.

Для выявления трещин в сварном шве рекомендуется применять лупу шести- восьмикратного увеличения. В случае обнаружения трещины необходимо определить ее характер.

В сомнительных случаях поверхность шва или основного металла необходимо очистить от краски до металлического блеска, протравить раствором азотной кислоты, промыть водой и просушить. После чего поверхность шва смочить быстроиспаряющейся жидкостью (эфиром, ацетоном, бензином). Через некоторое время на поверхности шва проступит очертание трещины.

Для уточнения наличия трещины можно хорошо заточенным зубилом вдоль предполагаемого места ее нахождения снять тонкую стружку металла.

Для обнаружения трещин в сварных швах и металле околошовной зоны в отдельных случаях допускается применять физические методы контроля по специальным методикам.

При необходимости определения степени провара шва в нем сверлят отверстие диаметром на 2-3 мм больше ширины наружной поверхности шва. Высверленную поверхность осматривают через лупу. После осмотра отверстие необходимо заварить.

При осмотре болтовых и заклепочных соединений должны быть выявлены:

- отверстия без болтов (заклепок);

- болты (заклепки) с оторванными головками:

- незатянутые болты;

- болты без шайб и контргаек;

- неплотные соединения.

Контроль состояния заклепочных соединений и соединений, выполненных на болтах нормальной и повышенной точности, рекомендуется выполнять посредством молотка массой 0,2 - 0,5 кг. При ударе незатянутые болты и неплотно установленные заклепки издают глухой, дребезжащий звук, а при прикосновении к ним рукой ощущается дрожание.

Натяжение высокопрочных болтов следует контролировать по моменту закручивания болта и производить с помощью тарировочных ключей.

При контроле узлов и соединений металлических порталов ОРУ необходимо выявлять погнутости и трещины в фасонках, недопустимые зазоры между отдельными элементами или конструкциями.

При обследовании сварных конструкций металлических порталов, выполненных из малоуглеродистой кипящей стали, на стадии ознакомления с технической документацией (рабочими чертежами) необходимо отмечать конструктивно-технологические формы низкой хладостойкости (КТФНХ). При натурном освидетельствовании следует проводить их тщательный осмотр (в том числе проверку на наличие трещин), измерение технологических зазоров Δ между сварными швами и толщин δ элементов, имеющих склонность к хрупкому разрушению также сравнение расчетных температур с предельными температурами хладостойкости.

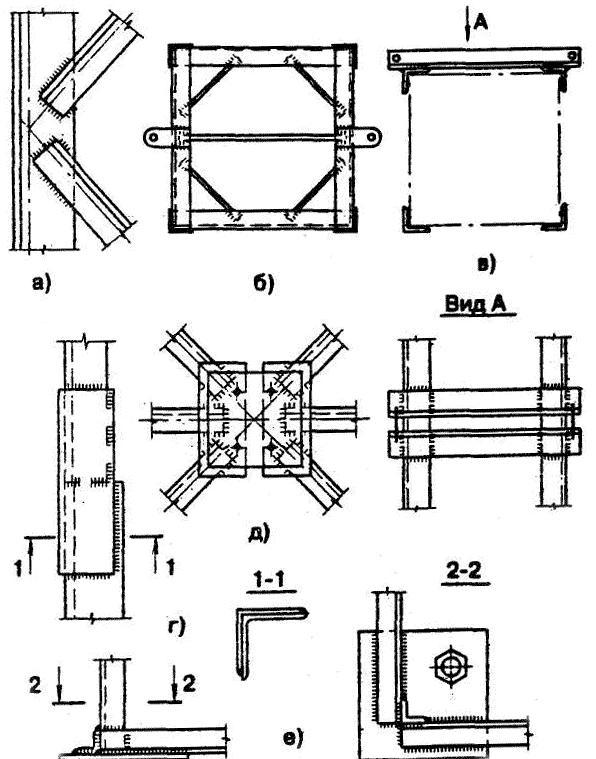

Конструктивно-технологические формы низкой хладостойкости, характерные для металлических порталов ОРУ, подлежащие выявлению и тщательному осмотру при обследовании, представлены на рисунке 1. Описание КТФНХ и предельные температуры по хладостойкости в зависимости от параметра δ, приведены в таблице 1.

Таблица 1. Предельная температура КТФНХ стальных порталов ОРУ.

| Описание конструктивно-технологических форм низкой хладостойкости | Толщина стали, мм | Предельная температура, °С |

| Сварные соединения, выполняемые встык без выводных планок (рисунок 1,а) | 8 12 16 20 |

-64 -50 -37 -25 |

| Пересечение (сближение) сварных швов различного направления (рисунок 1,б) | 8 12 16 20 |

-65 -50 -40 -30 |

| Усиление стыковых швов накладками с пересечением начала или окончания стыкового шва фланговыми швами (рисунок 1,г) | 8 12 16 20 |

-100 -65 -52 -40 |

| Приближение сварных швов при Δ=2хδ в узлах (рисунок 1,б,д) |

8 12 16 20 |

-90 -65 -50 -40 |

| Пересечение рабочих стержней поперечными сварными швами (рисунок 1,в), резкое изменение сечений (рисунок 1,д) | 8 12 16 20 |

-75 -63 -48 -35 |

При обследовании узловых сопряжений следует иметь в виду, что по мере увеличения расстояния Δ предельные температуры хладостойкости понижаются, а при коррозионном поражении мест концентрации напряжении — повышаются. Нормативное значение технологического зазора между швами — Δ = 6 δ - 20 мм (где δ — толщина фасовки), но не более 80 мм.

Контроль коррозионного состояния металлических порталов включает:

- определение вида коррозионного поражения;

- определение степени коррозионного износа конструкций;

- определение характера разрушения защитного покрытия и оценку его защитных свойств.

Сплошная коррозия характеризуется относительно равномерным по всей поверхности постепенным проникновением в глубь металла, т. е. уменьшением толщины сечения элемента.

Язвенная коррозия характеризуется появлением на поверхности конструкции отдельных или множественных повреждений, глубина и поперечные размеры которых (от долей миллиметра до нескольких миллиметров) соизмеримы.

Питтинговая (точечная) коррозия представляет собой разрушение в виде отдельных мелких (не более 1 - 2 мм в диаметре) и глубоких (глубина больше поперечных размеров) язвочек. Обязательным условием возникновения этого вида коррозии является воздействие хлоридов.

Коррозионное растрескивание — вид квазихрупкого разрушения стали при одновременном воздействии статических напряжений растяжения и агрессивных сред. Характеризуется образованием единичных и множественных трещин, связанных с концентрацией основных и внутренних напряжении.

При установлений факта поражения конструкции коррозионным растрескиванием необходимо убедиться в отсутствии признаков других форм квазихрупкого разрушения (хладноломкости, усталости).

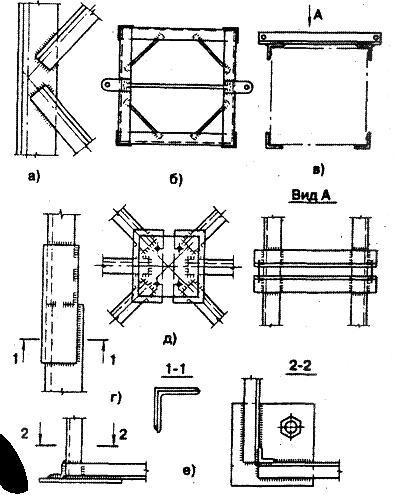

Щелевая коррозия характеризуется наличием значительных коррозионных поражений в зазорах и промежутках между элементами и накоплением в них уплотненных продуктов коррозии. Этому виду коррозии подвергаются, в основном, узлы соединения элементов, выполненных внахлестку (рисунок 2):

- узлы соединения элементов решетки с поясами стоек и траверс;

- узлы соединения траверсы со стойками;

- узлы крепления гирлянд изоляторов;

- стыковые соединения поясов стоек и траверс, усиленных накладками;

- опорные узлы конструкций;

- параллельные элементы с конструктивными зазорами.

Подготовку поверхности элементов к инструментальным измерениям коррозионных поражений следует производить путем зачистки поверхности в местах измерений металлическими щетками от противокоррозионного покрытия и пластовой ржавчины, а затем — шибером или наждачной бумагой.

Количественная оценка степени коррозионного износа металлических порталов ОРУ дается на основании замеров фактической толщины элементов конструкций.

Толщину элементов необходимо измерять не менее чем в трех точках в каждом сечении, подверженном коррозии. Первоначальную толщину металла рекомендуется определять замерами в точках, где коррозионные поражения отсутствуют (под шайбой болта и т. п.). Толщину полок прокатных профилей рекомендуется измерять штангенциркулем ШТ-1, микрометром или толщиномером. Для измерения глубины язв и питтингов следует применять индикаторный глубиномер.

В случае невозможности двустороннего доступа к месту замера в металле целесообразно просверлить отверстия, а измерения проводить с помощью рулетки с зацепом.

В процессе осмотра необходимо обращать внимание на изменение цвета, размягчение и охрупчивание, наличие признаков шелушения, отслаивания, растрескивания, образования пузырей, наличие продуктов коррозии на поверхности покрытия или под ним.

Освидетельствование элементов стоек порталов и тросостоек должно производиться со стационарных или подвесных лестниц, люлек, трапов и т.п. либо непосредственно со стойки.

Осмотр траверс следует выполнять с помощью лестниц, подъемников, снабженных телескопической вышкой, или находясь непосредственно на траверсе.

Результаты обследования должны быть систематизированы. Ведомость дефектов и повреждений следует составлять отдельно по каждому порталу ОРУ (приложение 4). При этом каждому конструктивному элементу должен быть присвоен свой код.

Рекомендуется следующая система кодирования:

л) стойки порталов обозначаются буквой «С» с указанием номера стойки; для многосекционных стоек указывают номер секции снизу вверх (последний отделяется дефисом, например С1-2);

б) траверсы кодируются аббревиатурой ТР с указанием номера траверсы (для многопролетных порталов);

в) тросостойки кодируются аббревиатурой ТС с указанием их номеров;

г) узлы конструктивных элементов, состоящих из отдельных стержней обозначают арабскими цифрами. Стержни в этом случае обозначаются бинарной записью, в которой номера узлов, соответствующие концам стержней, разделены дефисом (например 124-186).

- трещина;

- трещина;

Никто пока не комментировал эту страницу.