Электрооборудование дуговых сталеплавильных печей

24 мая 2012 в 10:00

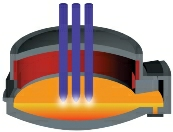

Устройство дуговых печей

Основное назначение дуговых печей – плавка металлов и сплавов. Существуют дуговые печи прямого и косвенного нагрева. В дуговых печах прямого нагрева дуга горит между электродов и расплавленным металлом. В дуговых печах косвенного нагрева – между двумя электродами. Наибольшее распространение получили дуговые печи прямого нагрева, применяемые для плавки черных и тугоплавких металлов. Дуговые печи косвенного нагрева применяются для плавки цветных металлов и иногда чугунов.

Дуговая печь представляет собой футерованный кожух, закрытый сводом, сквозь отверстие в своде внутрь опущены электроды, которые зажаты в электрододержателях, которые соединены с направляющими. Плавление шихты и обработка металла ведется за счет тепла электрических дуг, горящих между шихтой и электродами.

Для поддержания дуги подается напряжение от 120 до 600 В и ток 10-15 кА. Меньшие значения напряжений и токов относятся к печам емкостью 12 тонн и мощностью 50000 кВА.

Конструкция дуговой печи предусматривает слив металла через сливной насос. Скачивание шлака осуществляется через рабочее окно, вырезанное в кожухе.

Технологический процесс плавки металла в дуговой печи

Обработка загруженной в дуговую печь твердой шихты начинается со стадии расплавления, на этой стадии в печи зажигается дуга и начинается расплавление шихты под электроды. По мере расплавления шихты электрод спускается вниз, образуя колодцы для ускорения. Особенностью стадии расплавления является неспокойное горение электрической дуги. Низкая устойчивость дуги объясняется низкой температурой в печи.

Переход дуги с одной шихты на другие, а также многочисленное обрывание дуги эксплуатационными короткими замыканиями, которые вызываются обвалами и перемещениями проводящих кусков шихты. Другие стадии обработки металла находятся в жидком состоянии и характеризуются спокойным горением дуг. Однако требуется широкий диапазон оперативного регулирование и высокая точность поддержания мощности, вводимой в печь. Регулирование мощности обеспечивает требуемый ход металлургической реакции.

Рассмотренные особенности технологического процесса требуют от дуговой печи:

- Способности быстро реагировать на эксплуатационные короткие замыкания и обрывы дуги, быстро восстанавливать нормальный электрический режим, ограничивать до допустимых пределов токи эксплуатационных замыканий.

- Гибкость управления мощностью, вводимой в печь.

Электрооборудование дуговых печей

Установка дуговой печи включает в свой состав, кроме собственно печи и ее механизмов с электро- или гидроприводом, также комплектующее электрооборудование: печной трансформатор, токопроводы от трансформатора к электродам дуговой печи — так называемую короткую сеть, распределительное устройство (РУ) на стороне высшего напряжения трансформатора с печными выключателями; регулятор мощности; щиты и пульты управления, контроля и сигнализации; программирующее устройство для управления режимом работы печи и др.

Установки дуговых печей — крупные потребители электроэнергии, их единичные мощности измеряются тысячами и десятками тысяч киловатт. Расход электроэнергии на расплавление тонны твердой завалки достигает 400—600 кВг-ч. Поэтому питание печей производится от сетей 6, 10 и 35 кВ через понизительные печные трансформаторы (максимальные значения вторичного линейного напряжения трансформаторов лежат обычно в пределах до 320 В у печей малой и средней емкости и до 510 В у крупных печей).

В этой связи для установок печей характерно наличие специальной печной подстанции с трансформатором и РУ. В новых установках применяются шкафы комплектных распределительных устройств (КРУ), выполненных по унифицированным схемам. Печные подстанции располагают в непосредственной близости от печей. Щиты и пульты управления для установок дуговых сталеплавильных печей емкостью до 12 т размещают в пределах печной подстанции с обслуживанием пультов из цеха (с рабочей площадки). Для более крупных печей могут предусматриваться отдельные пультовые помещения с удобным, обзором рабочих окон печей.

Электрические дуговые печи потребляют значительные токи, измеряемые тысячами и десятками тысяч ампер. Такие токи создают большие падения напряжения даже на малых активных и индуктивных сопротивлениях цепей питания электродов. Вследствие этого печной трансформатор размещают в непосредственной близости от печи в специальной печной подстанции. Цепи, соединяющие печной трансформатор и электроды печи и имеющие малую длину и сложную конструкцию называют короткой сетью.

Короткая сеть дуговой печи состоит из ошиновки в трансформаторной камере, гибкой кабельной гирлянды, трубошин, электрододержателя и электрода, перемещающихся вместе с кареткой. На дуговых печах емкостью до 10 т используют схему «звезда на электродах», когда вторичные обмотки печного трансформатора соединены в треугольник на выходе из камеры. Другие схемы короткой сети, позволяющие уменьшить ее реактивное сопротивление, применяют на более мощных печах.

В электроприводах механизмов печи применяют обычно асинхронные двигатели с короткозамкнутым ротором напряжением 380 В на мощности от 1—2 кВт в небольших печах до 20—30 кВт в более крупных печах. Двигатели приводов перемещения электродов — постоянного тока с питанием от электромашинных или магнитных усилителей, а также от тиристорных преобразователей. Эти приводы входят в состав самостоятельного агрегата — регулятора мощности печи.

В печах емкостью более 20 т с целью увеличения производительности и облегчения труда сталеваров предусматриваются устройства для перемешивания жидкой ванны металла, основанные на принципе бегущего магнитного поля. Под днищем печи из немагнитного материала размещается статор с двумя обмотками, токи которых- сдвинуты по фазе на 90°. Создаваемое статорными обмотками бегущее поле приводит в движение слои металла. При переключении обмоток возможно изменение направления движения металла. Частота тока в статоре перемешивающего устройства от 0,3 до 1,1 Гц. Питание устройства производится от электромашинного преобразователя частоты.

Двигатели, обслуживающие механизмы дуговых печей, работают тяжелых условиях (пыльная среда, близкое расположение сильно нагретых конструкций печи), поэтому они имеют закрытое исполнение с теплостойкой изоляцией (краново-металлургических серий).

Печные трансформаторные агрегаты

В установках дуговых печей используются специально предназначенные для них трехфазные- масляные трансформаторы. Мощность печного трансформатора является после емкости вторым важнейшим параметром дуговой печи и определяет длительность расплавления металла, что в значительной степени сказывается на производительности печи. Полное время плавки стали в дуговой печи составляет до 1—1,5 ч для печей емкостью до 10 т и до 2,5 ч для печей емкостью до 40 т.

Напряжение на дуговой печи в ходе плавки требуется изменять в довольно широких пределах. На первом этапе плавки, когда происходит расплавление скрапа, в печь должна вводиться максимальная мощность, чтобы ускорить этот процесс. Но при холодной шихте дуга неустойчива. Поэтому для увеличения мощности необходимо повышать напряжение. Продолжительность этапа расплавления составляет 50% и более от общего времени плавки, при этом потребляется 60—80% электроэнергии. На втором и третьем этапах — при окислении и рафинировании жидкого металла (удалении вредных примесей и выжигании лишнего углерода) дуга горит спокойнее, температура в печи выше, длина дуги увеличивается.

Во избежание преждевременного выхода из строя футеровки печи дугу укорачивают, снижая напряжение. Кроме того, для печей, в которых могут выплавляться разные марки металла, соответственно изменяются условия плавки, а значит, и требуемые напряжения.

Для обеспечения возможности регулирования напряжения дуговых печей питающие их трансформаторы выполняют с несколькими ступенями низкого напряжения, обычно с переключением отпаек обмотки высокого напряжения (12 ступеней и более). Трансформаторы мощностью до 10000 кВ-А снабжены переключающим устройством ПБВ. Более мощные трансформаторы имеют переключающее устройство РПН. Для небольших печей применяют две — четыре ступени, а также простейший способ регулирования напряжения — переключение обмотки высокого напряжения (ВН) с треугольника на звезду.

Для обеспечения устойчивого горения дуги переменного тока и ограничения толчков тока при коротких замыканиях между электродом и шихтой 2—3-кратным значением номинального тока электрода общее относительное реактивное сопротивление установки должно составлять 30—40%. Реактивное сопротивление печных трансформаторов равно 6—10%, сопротивление короткой сети для малых печей 5—10%. Поэтому со стороны ВН трансформатора для печей емкостью до 40 т предусматривают предвключенный реактор с сопротивлением около 15—25%, входящий в комплект трансформаторного агрегата. Реактор выполнен как дроссель с ненасыщающимся сердечником.

Все трансформаторы для питания дуговых печей снабжают газовой защитой. Газовая защита, как основная защита печного трансформатора, выполнена двухступенчатой: первая ступень воздействует на сигнал, вторая отключает установку.

Автоматическое регулирование мощности дуговых печей. Для обеспечения нормальной и высокопроизводительной работы дуговые печи оборудуются автоматическими регуляторами мощности (АР), которые осуществляют поддержание постоянства заданной мощности электрической дуги. Работа автоматического регулятора мощности дуговой печи основана на изменении положения электродов относительно загрузки — в дуговых печах прямого нагрева или относительно друг друга в дуговых печах косвенного нагрева, т. е. в обоих случаях используется регулирование длины дуги. Испонительными устройствами чаще всего являются электродвигатели.

Регулирование электрических режимов дуговой электрической печи

Рассмотрение конструкций позволяет показать на возможные способы регулирования её электрического режима:

- Изменение подводимого напряжения.

- Изменение сопротивления дуги, т.е. изменение ее длины.

В современных установках используются оба способа. Грубая регулировка режима осуществляется переключением ступеней вторичного напряжения трансформатора, точное – с помощью механизма перемещения. Управление механизмами перемещения электродов осуществляется с помощью использования автоматических регуляторов мощности (АРМ).

АРМ дуговых печей должны обеспечивать:

- Автоматическое зажигание дуг

- Автоматическое устранение обрывов дуги и эксплуатационного короткого замыкания.

- Быстродействие около 3 секунд при устранении обрывов дуги эксплутационного короткого замыкания

- Апериодический характер процесса регулирования

- Возможность плавно изменять мощность, вводимую в печь, в пределах от 20-125% от номинальной и поддерживать ее с точностью 5%.

- Остановка электродов при исчезновении напряжения питания.

Апериодический характер процесса регулирования необходим, чтобы исключить опускание электродов жидкий металл, что может науглеродить его и испортить плавку, а также исключить поломку электродов при контакте их с твердой шихтой. Выполнение этого требования обеспечивает защиту от перечисленных выше режимов при аварийном или рабочем отключении печи.

Дуговые сталеплавильные печи как потребители электроэнергии

Дуговые сталеплавильные печи являются мощным и неприятным потребителем для энергосистемы. Она работает с низким коэффициентом мощности = 0,7 – 0,8, потребляемая из сети мощность меняется в течение плавки, а эл. режим характеризуется частыми толчками тока, вплоть до обрыва дуги эксплуатационных коротких замыканиях. Дуги генерируют высокочастотные гармоники, нежелательные для других потребителей и вызывающие дополнительные потери в питающей сети.

Для повышения коэффициента мощности можно включать конденсаторы на шины главной питающей подстанции, питающие группы печей, т.к. при толчках токареактивная мощностьколеблется в больших пределах, необходимо обеспечить возможность быстрой смены этой емкости. Для такого регулирования можно использовать высоковольтныетиристорные ключи, управляемые схемой поддержания КМ близким к 1. Для борьбы с высшими гармониками используются фильтры, настроенные на наиболее интенсивные гармоники.

Широко применяется выделение печных подстанций на самостоятельное питание, связанное с другими потребителями на напряжение 110, 220 кВ. В этом случае искажение кривых тока и напряжения у других потребителей удается удержать в допустимых пределах.

Комментарий проверяется

Текст комментария будет виден после проверки администратором.