Тепловизионный контроль силовых трансформаторов

22 августа 2011 в 10:00

Тепловизионный контроль применительно к силовым трансформаторам является вспомогательным методом диагностики, обеспечивающим наряду с традиционными методами (измерение изоляционных характеристик, тока холостого хода, хроматографического анализа состава газов в масле и др.) получение дополнительной информации о состоянии объекта.

Опыт проведения ИК-диагностики силовых трансформаторов показал, что с ее помощью можно выявить следующие неисправности:

возникновение магнитных полей рассеивания в трансформаторе за счет нарушения изоляции отдельных элементов магнитопровода (консоли, шпильки и т.п.);

нарушение в работе охлаждающих систем (маслонасосов, фильтров, вентиляторов и т.п.) и оценка их эффективности;

изменение внутренней циркуляции масла в баке трансформатора (образование застойных зон) в результате шламмообразования, конструктивных просчетов, разбухания или смещения изоляции обмоток (особенно у трансформаторов с большим сроком службы);

нагревы внутренних контактных соединений обмоток НИ с выводами трансформатора;

витковое замыкание в обмотках встроенных ТТ;

ухудшение контактной системы некоторых исполнений РПН и т.п.

Возможности ИК-диагностики применительно к трансформаторам недостаточно изучены. Сложности заключаются в том, что, во-первых, тепловыделения при возникновении локальных дефектов в трансформаторе "заглушаются" естественными тепловыми потоками от обмоток и магнитопровода, а, во-вторых, работа охлаждающих устройств, способствующая ускоренной циркуляции масла как бы сглаживает температуры, возникающие в месте дефекта.

При анализе результатов ИК-диагностики необходимо учитывать конструкцию трансформаторов, способ охлаждения обмоток и магнитопровода, условия и продолжительность эксплуатации, технологию изготовления и ряд других факторов.

Поскольку оценка внутреннего состояния трансформатора тепловизором осуществляется измерением значений температур на поверхности его бака, необходимо считаться с характером теплопередачи магнитопровода и обмоток. Кроме того, источниками тепла являются:

массивные металлические части трансформатора, в том числе бак, прессующие кольца, экраны, шпильки и т.п., в которых тепло выделяется за счет добавочных потерь от вихревых токов, наводимых полями рассеивания;

токоведущие части вводов, где тепло выделяется за счет потерь токоведущей части и в переходном сопротивлении соединителя отвода обмотки;

контакты переключателей РПН.

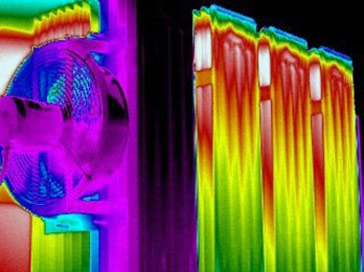

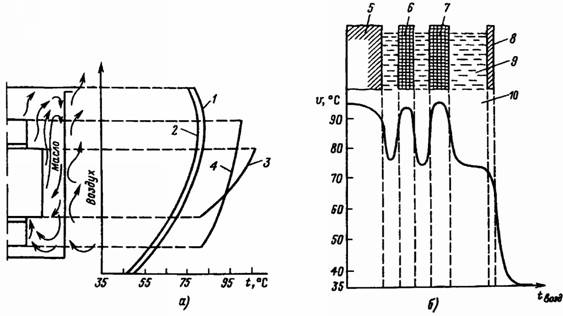

Условия теплопередачи, характер распределения температур в трансформаторах различного конструктивного исполнения подробно освещены в технической литературе. Применительно к наиболее распространенной конструкции трансформаторов с естественной циркуляцией масла (системы охлаждения М и Д) характер изменения температуры по высоте трансформатора и в горизонтальном сечении приведен на рис. 1.

Отвод тепловых потерь от магнитопровода и обмоток к маслу и от последнего к системе охлаждения осуществляется путем конвекции. Зоны интенсивного движения масла имеются только у поверхностей бака трансформатора, где происходит теплообмен. Остальное масло в баке трансформатора находится в относительном покое и приходит в движение при изменении нагрузки или температуры охлаждающего воздуха.

В соответствии с п. 5.3.13 ПТЭ температура верхних слоев масла при номинальной нагрузке должна быть не выше:

75°С у трансформаторов и реакторов с охлаждением ДЦ;

95°С у трансформаторов с естественным масляным охлаждением и охлаждением Д;

70 °С у трансформаторов с охлаждением Ц (на входе в маслоохладитель).

Согласно * в трансформаторах с системами охлаждения М и Д разность между максимальной и минимальной температурами по высоте трансформатора составляет 20 — 35 °С.

Перепад температур масла по высоте бака в трансформаторах с системами охлаждения ДЦ и Ц находится в пределах 4-8 °С. Однако, несмотря на такое выравнивание температур масла по высоте бака, теплоотдача от обмоток все же осуществляется путем естественной конвекции масла. Это означает, что температура катушек в верхней части обмоток будет значительно выше, чем в нижней.

Таким образом, если в трансформаторах с естественной циркуляцией масла температура верхних слоев масла и температура в верхних каналах обмотки примерно одинаковы, то в трансформаторах с принудительной циркуляцией масла в баке будет иметь место значительный перепад между температурой масла в верхних каналах обмоток и температурой верхних слоев масла в баке. Поэтому в трансформаторах с естественной и принудительной циркуляцией масла наиболее нагретыми являются верхние катушки обмоток, изоляция которых стареет быстрее, чем нижних катушек.

В * отмечается, что при оценке нагрева масла в трансформаторах следует считаться с возможностью застоя верхних слоев масла и его повышенных нагревов, если расстояние между крышкой бака и патрубками радиаторов или охладителей велико (больше 200 - 300 мм). Так, при исполнении крышки "гробиком" температура масла под верхней частью крышки может превышать температуру масла на уровне верхних патрубков охладителей примерно на 10 °С.

*Рекомендации по проведению тепловых испытаний силовых масляных трансформаторов (и автотрансформаторов) на месте их установки. — Москва: Энергия, 1972.

Таблица 1 Результаты хроматографического анализа масла из бака ATI

| Дата измерения | Содержание газа, % | ||

| СН4 | С2Н6 | С2Н4 | |

| Февраль | 0,15 | 0,035 | 0,039 |

| Сентябрь | 0,4 0,54 0,67 |

0,05 0,09 0,01 |

0,13 0,12 0,08 |

Примечание Измерения проводились для фаз А, В, С

Приведенные выше параметры температур для отдельных конструкций трансформаторов характерны для установившегося режима работы. При проведении ПК- диагностики трансформаторов необходимо учитывать то, что постоянная времени обмоток относительно масла различных исполнений трансформаторов находится в пределах 4-7 мин, а постоянные времени всего трансформатора — в пределах 1,5 - 4,5 ч. Установившийся тепловой режим трансформатора по обмоткам наступает через 20 - 30 мин, а по маслу через 10-20ч. С учетом рассмотренных выше температурных режимов работы трансформаторов ниже сделана попытка определить условия оценки их состояния при проведении ПК-диагностики.

Определение местоположения дефектов в магнитопроводах трансформаторов.

Как известно, состояние магнитопровода трансформатора весьма эффективно оценивается по результатам хроматографического анализа состава газов в масле. По составу и содержанию газов в масле определяется вид дефекта. При наличии повреждения в магнитопроводе трансформатора, обусловленного перегревом, основными при анализе растворенных в масле газов являются этилен (С2Н5) или ацетилен (С2Н2) при нагреве масла. Характерные газы: водород (Н2), метан (СН4) и этан (С2Н6). Образование указанных газов в масле может быть обусловлено: нарушением изоляции стяжных шпилек, ярмовых балок, амортизаторов, прессующих колец, местными нагревами от магнитных полей рассеяния в ярмовых балках, бандажах, прессующих кольцах, неправильным заземлением магнитопровода и др. Инфракрасное обследование трансформаторов, проведенное лабораторией ИКТ показало, что, являясь вспомогательным средством контроля, оно позволяет при наличии газообразования в трансформаторе оценить зону образования дефекта в магнитопроводе, а при наличии заводской технологической документации сузить место поиска дефекта.

Для получения более полных данных о характере развития дефекта целесообразно проводить ИК-контроль при холостом ходе трансформатора и дополнительно при двух-трех ступенях нагрузки. Ниже рассмотрены некоторые данные, которые были получены при ИК-контроле двух автотрансформаторов типа АОДЦТН-267000/500 (ATI) и АТДЦТН-135000/330 (АТ2). В первом случае, во всех трех фазах автотрансформатора были обнаружены газы: метан, этан, этилен, прогрессирующие с течением времени (табл. 1).

Термографическое обследование фаз автотрансформаторов выявило температурные аномалии на баках фаз автотрансформатора, нагрев большого количества болтов крепления нижнего разъема колокола бака. Вскрытие баков фаз автотрансформаторов выявило следующие дефекты:

потемнение от перегрева пластин в месте соединения швеллера к нижним консолям магнитопровода;

заземление направляющего шипа днища бака на нижнюю консоль НН в районе регулировочного стержня автотрансформатора (AT);

потемнение от перегрева и частичное оплавление шайб, пластины и болта в месте касания его нижней консоли НН.

Проверка схемы заземления магнитопровода мегомметром показала, что сопротивление изоляции на участке "магнитопровод — бак" равно нулю, а между пакетами магнитопровода — от 6 Ом до 5 кОм.

В автотрансформаторе типа АТДЦТН-135000/330 в течение длительного времени происходило газообразование в масле. Хроматографический анализ газов в масле показал их следующее содержание (табл.2).

Скорость нарастания углеводородных газов составляла для метана — 7 % за 2 мес., для этилена — 13 % за 1 мес. В результате термографического обследования были выявлены: нагрев болтов крепления нижнего разъема колокола AT в средней его части, аномальные нагревы стенок бака AT фазы С, как со стороны 110 кВ, так и со стороны 330 кВ. Проводившийся до термографического обследования внутренний осмотр AT выявил около десяти шпилек магнитопровода с нарушенной изоляцией, часть из которых не была восстановлена к моменту тепловизионной съемки.

Определение внутренних дефектов обмоток.

Эксперименты, проведенные на моделях, показали, что при инфракрасном контроле в ряде случаев могут выявляться локальные нагревы в баке трансформаторов, связанные с местным перегревом отдельных катушек обмотки;

перегревы контактных соединений отводов обмоток; образование застойных зон масла, вызванных разбуханием бумажной изоляции витков, шламообразованием или конструктивными просчетами.

Перегревы катушек (как правило, крайних), обусловлены наличием в трансформаторах полей рассеивания, зависящих от номинальной мощности трансформатора, потери от которых достигают 30 — 50 % основных потерь.

Таблица 2. Результаты хроматографического анализа масла из бака АТ2

Дата |

Содержание газа | ||||||

| измерения | Н2 | СО; | СО | СН4 | СА | СА | СА |

| 25.04.94 | 0,004 | 0,24 | — | 0,0066 | 0,0056 | — | 0,002 |

| 17.06.94 | 0,0035 | 0,33 | - | 0,0076 | 0,0071 | — | 0,0026 |

При наличии значительных полей рассеивания превышения температуры крайних катушек или витков отдельных обмоток над температурой масла могут быть в 1,5 — 2 раза выше расчетных.

Статистикой отмечается, что 22 % общего количества отказов обусловлено нарушением изоляции и повреждением обмоток, причем за последние годы участились повреждения старых трансформаторов, имеющих характерные конструктивные дефекты. Так, у автотрансформаторов типа АОДЦТГ-13 5000/500 крайние катушки обмотки ВН выполнены с дополнительной изоляцией, которая в процессе эксплуатации разбухает, что ухудшает теплоотвод, увеличивает нагрев провода и соответственно износ витковой изоляции. После потери ее свойств происходят витковые замыкания, переходящие в межкатушечные.

У трансформаторов типа ТДЦГ-180000/220 наблюдаются замыкания параллельных проводов в крайних витках обмотки НН из-за нагрева.

Трансформаторам типа ТДЦ-125000/110 производства СВПО "Трансформатор" свойственны повышенная вибрация металлоконструкций, надежная работа переключателей ПБВ и перегрев верхних слоев масла с ускоренным старением изоляции обмоток. Через 15—17 лет работы у этих трансформаторов вырабатывается ресурс по состоянию изоляции обмоток.

Выявление внутренних дефектов в трансформаторах путем измерения температуры на поверхности их баков является трудоемкой операцией, зависит от многих факторов (конструкции обмоток, нагрузки, способа охлаждения, внешних климатических факторов, состояния поверхности трансформатора и т.п.) и позволяет распознавать неисправности лишь на поздних стадиях их развития.

Существенное влияние на распределение температуры по поверхности бака трансформатора оказывают меры конструктивного характера, использованные заводом- изготовителем по выравниванию потерь в обмотках трансформаторов. Неравномерность распределения этих потерь по обмотке может являться одной из причин возникновения местных перегревов, вызывающих ускоренное старение изоляции отдельных катушек или витков обмоток, а также возникновения локальных нагревов на стенках бака трансформатора.

Определение работоспособности устройств системы охлаждения трансформатора.

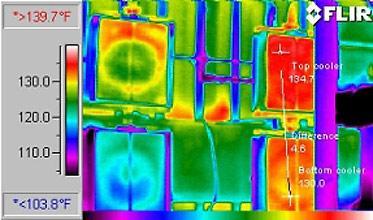

Снятие термограмм устройств системы охлаждения трансформаторов (дутьевых вентиляторов, маслонасосов, фильтров, радиаторов трансформаторов с естественной циркуляцией масла и т.п.) позволяет оценить их работоспособность и при необходимости принять оперативные меры по устранению неполадок.

Маслонасосы.

Температура нагрева на поверхности корпуса маслонасоса и трубопроводов работающего трансформатора практически одинакова. При появлении неисправности в маслонасосе (трения крыльчаток, витковое замыкание в обмотке электродвигателя и т.п.) температура на поверхности корпуса маслонасоса должна повыситься и превысить температуру на поверхности маслопровода.

Дутьевые вентиляторы

Оценка теплового состояния электродвигателей вентиляторов осуществляется сопоставлением измеренных температур нагрева. Причинами повышения нагрева электродвигателей могут быть: неисправность подшипников качения, неправильно выбранный угол атаки крыльчатки вентилятора, витковое замыкание в обмотке электродвигателя и т.п.

Термосифонные фильтры

При ПК-контроле можно судить о работоспособности термосифонных фильтров трансформаторов. Как известно, термосифонный фильтр предназначен для непрерывной регенерации масла в процессе работы трансформатора. Движение масла через фильтр с адсорбентом происходит под действием тех же сил, которые обеспечивают движение масла через охлаждающие радиаторы, т.е. под действием разности плотности горячего и холодного масла.

Термосифонный фильтр подсоединен параллельно трубам радиатора системы охлаждения, и поэтому у работающего фильтра температуры на входе и выходе, если трансформатор нагружен, должны отличаться между собой. В налаженном фильтре будет иметь место плавное повышение температуры по его высоте.

При использовании мелкозернистого силикагеля, шламообразовании в фильтре, случайном закрытии задвижки на трубопроводе фильтра, при работе трансформатора в режиме холостого хода циркуляция масла в фильтре будет незначительна или отсутствовать вообще. В этих случаях температура на входе и выходе фильтра будет практически одинакова.

Переключающие устройства

Переключающие устройства серии РНТ и им подобные, встраиваемые в трансформаторы, состоят из переключателя и реактора, расположенных в баке трансформатора, а также контактора. Контактор переключающего устройства размещается в отдельном кожухе, расположенном на стенке бака трансформатора и залитом маслом.

Контроль состояния контактов переключателя, ввиду его глубинного расположения в баке трансформатора, весьма проблематичен. При перегреве контактов контактора из-за небольшого объема залитого в него масла на стенах бака контактора имеют место локальные нагревы.

Радиаторы.

Неисправность плоского крана радиатора или ошибочное его закрытие приводит к перекрытию протока масла через радиатор. В этом случае температура труб радиаторов существенно ниже, чем у работающего радиатора. С течением времени поверхности труб радиаторов подвергаются воздействию ржавчины, на них оседают продукты разложения масла и бумаги, что порой приводит к уменьшению сечения для протока масла или полному его прекращению. Трубы с подобными отклонениями холоднее остальных.

Датчик температуры.

Практически единственным критерием оценки эффективности работы системы охлаждения является температура верхних слоев масла трансформатора, измеряемая с помощью термометров, либо термометрических сигнализаторов с электроконтактным манометром, либо дистанционных термометров сопротивления, устанавливаемых в карманах (гильзах) крышки бака. Контроль температуры масла в этих случаях может быть связан с существенными погрешностями, которые обусловлены инструментальной точностью измерения, местом размещения гильзы и другими факторами. Поэтому при термографическом обследовании трансформатора необходимо также сравнивать значения температур на крышке бака, измеренные тепловизором, с данными датчика температуры.

Поверхности бака трансформатора.

Снятие температурных профилей бака трансформатора в горизонтальном и вертикальном направлениях и сопоставление их с конструктивными особенностями трансформатора (расположение обмоток, отводов, элементов охлаждения и т.п.), пофазное сравнение полученных данных в зависимости от длительности эксплуатации и режима работы позволяют в ряде случаев получить дополнительную информацию о характере протекания тепловых процессов в баке трансформатора. При термографическом обследовании трансформатора необходимо оценивать как значения температур, так и их распределение по фазам. Так, термограмма, снятая в Комиэнерго на трансформаторе мощностью 60 MB * А, работающего с нагрузкой, равной 30 % номинальной, показывает, что циркуляция масла в зимний период (t = —15 °С) происходит лишь в верхней части средней обмотки. Температуры на поверхности крайних фаз составляют 2 — 3 °С, в средней фазе трансформатора 13 т.е. масло в крайних фазах при малых нагрузках практически не циркулирует.

В других случаях с помощью тепловизора был зафиксирован глубинный локальный нагрев в отводе обмотки 500 кВ мощного трансформатора, при нарушении изоляции стяжных шпилек или консолей определена зона расположения дефекта, оценивалась работа радиаторов систем охлаждения трансформатора и т.п.

Маслорасширители.

Как известно, при изменении теплового состояния трансформатора происходит обмен масла между его объемами, находящимися в баке трансформатора и маслорасширителе. При стабилизации теплового состояния теплообмен между этими объемами масла происходит в основном за счет теплопередачи. При осмотре с помощью тепловизора выхлопной трубы трансформатора виден уровень масла, находящего в ней, и характер изменения температуры по высоте трубы. При работе трансформатора с нагрузкой просматривается также и уровень масла в его маслорасширителе.

Однако в отдельных случаях в маслопроводе, соединяющем крышку трансформатора с маслорасширителем, может происходить резкое падение температуры на поверхности маслопровода непосредственно после газового реле или отсечного клапана. Причина такой аномалии должна быть изучена с учетом конструкции трансформатора, диаметра маслопровода, нагрузки и других факторов и может быть обусловлена дефектом плоского крана, расположенного у газового реле.

Термографическое обследование трансформатора

Термографическое обследование трансформатора во многом является вспомогательным средством оценки его теплового состояния и исправности в работе связанных с ним систем и узлов. Термографическому обследованию трансформатора должно предшествовать ознакомление с конструкцией выполнения обмоток, системой охлаждения, результатами работы трансформатора, объемом и характером выполнявшихся ремонтных работ, длительностью эксплуатации, анализом повреждений трансформаторов идентичного исполнения (если они происходили), результатами эксплуатационных испытаний и измерений и т.п.

Поверхности бака трансформаторов, термосифонных фильтров, систем охлаждения должны быть осмотрены, и с них, по возможности, необходимо удалить грязь, следы масла, закрасить ржавчину, т.е. создать условия для обеспечения одинаковой излучательной способности поверхностей трансформатора. Обследование предпочтительно проводить ночью (перед восходом солнца), при отключенном искусственном освещении трансформатора, в безветренную, недождливую погоду, при максимально возможной нагрузке и в режиме холостого хода. Тепловизор или его сканер должен располагаться на штативе, как можно ближе к трансформатору, на оси средней фазы, с использованием объектива 7 — 12° и обеспечивать возможность как видео-, так и аудиозаписи.

После настройки постоянного температурного режима записи тепловизора ведется покадровая регистрация термоизображений, начиная с верхней части крайней фазы (например А) по направлению к фазе С, с наложением кадров друг на друга около 10 % размера кадра. Достигнув поверхности бака фазы С, объектив сканера опускается ниже, и далее покадровая съемка продолжается в противоположном направлении, и таким образом, процесс съемки ведется, пока не будет записана вся поверхность бака, включая расположенные под его днищем маслонасосы, маслопроводы и другие узлы.

Термографической съемке подвергается вся доступная для этого поверхность бака по периметру. Тепловизор во всех точках съемки, должен находиться на одинаковом расстоянии от трансформатора. Минимальное количество точек съемки — четыре, максимальное зависит от расположения и типа системы охлаждения. Так, при установке выносной системы охлаждения количество точек съемки увеличивается до шести.

Термографическая съемка сопровождается речевыми комментариями, записываемыми на звуковую дорожку кассеты видеомагнитофона. В комментариях должны отражаться режим работы трансформатора, ход ведения обследования, описание явлений, фиксируемых тепловизором, и другие события, связанные с видеозаписью. В последующем осуществляется покадровое совмещение результатов съемки в единый развернутый "тепловой" план. Аномальные температуры нагрева участков плана должны сопоставляться с данными технической документации на трансформатор, в которой указано конструктивное расположение отводов обмоток, катушек, зон циркуляции масла, магнитопровода и его элементов и т.п. При этом фиксируется работа систем охлаждения, оценивается зона циркуляции масла, создаваемая каждой из них.

Необходимо обращать внимание на образование аномальных зон нагрева на поверхности бака в результате смещения потоков масла.

Комментарий проверяется

Текст комментария будет виден после проверки администратором.

Комментарий проверяется

Текст комментария будет виден после проверки администратором.

Комментарий проверяется

Текст комментария будет виден после проверки администратором.