Входной контроль моточных изделий

9 апреля 2014 в 15:00

В соответствии с принятой процедурой все поступающие на предприятие изделия проходят входной контроль [1].

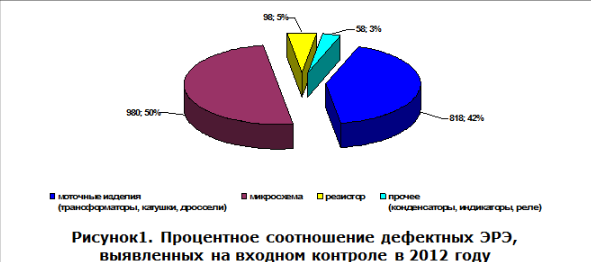

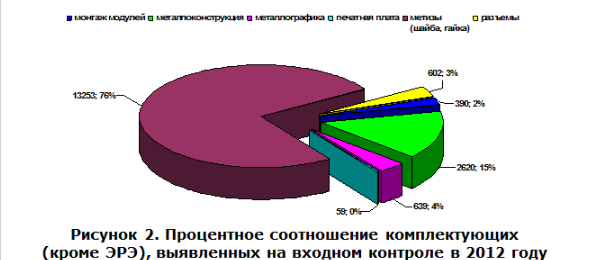

При анализе брака, выявленного на входном контроле, все контролируемые изделия для удобства разделены на две группы:

- в первую объединены электрорадиоэлементы (микросхемы, резисторы, конденсаторы, реле и моточные изделия);

- во вторую – метизы, металлографика, соединители (разъемы), печатные платы и монтажные работы.

Диаграммы, иллюстрирующие распределение брака внутри этих групп изделий, приведены на рисунках 1 и 2.

Как видно из диаграммы на рисунке 1, в 2012 году моточные изделия оказались вторыми по числу бракованных изделий, на их долю пришлось 42% выявленных на входном контроле дефектов.

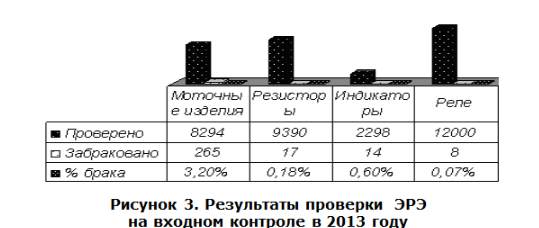

На входном контроле в 2013 году было проверено 5598 трансформаторов и модулей с трансформаторами и забраковано 196 изделий.

Из 986 дросселей забраковано 8, а из 1710 катушек – 61. Всего было забраковано 265 моточных изделий (рисунок 3).

Для сравнения на этом же рисунке показано соотношение проверенных и забракованных в 2013 году резисторов (проверено 9390 штук, забраковано 17), индикаторов (проверено 2298, забраковано 14) и реле (проверено 12000, забраковано 8).

В 2013 году моточные изделия «вышли» на первое место как по числу выявленных на входном контроле дефектных изделий (265), так и по проценту бракованных изделий, выявленных на входном контроле (3,20%).

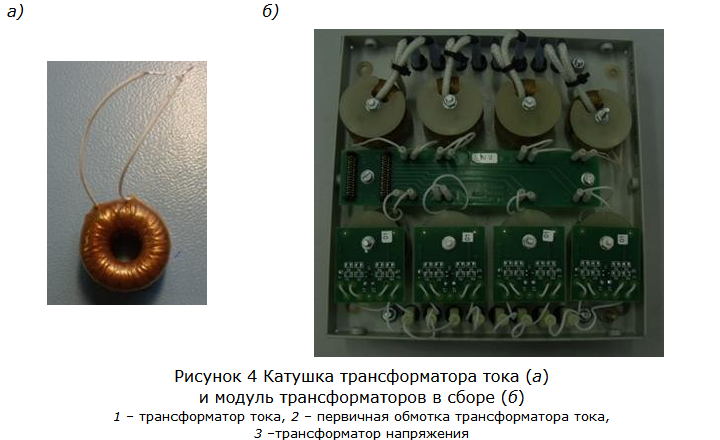

Основное количество моточных изделий составляют катушки трансформаторов тока (рисунок 4, а) и напряжения, используемые в модуле трансформаторов (рис. 4, б).

В 2013 году моточные изделия «вышли» на первое место как по числу выявленных на входном контроле дефектных изделий (265), так и по проценту бракованных изделий, выявленных на входном контроле (3,20%).

Основное количество моточных изделий составляют катушки трансформаторов тока (рисунок 4, а) и напряжения, используемые в модуле трансформаторов (рис. 4, б).

Для проверки трансформаторов тока и напряжения, используемых в модуле трансформаторов на участке входного контроля используют специальный стенд (рисунок 5).

Определение отклонения числа витков и фазы проверяемого трансформатора или катушки происходит при сравнении его со встроенной эталонной катушкой.

При выявлении отклонений по числу витков, маркировки начала и конца обмоток и других контролируемых характеристик составляется акт о браке.

На основании этих актов предприятие получает объективную характеристику качества поступающей продукции, что позволяет не только предъявлять претензии поставщику, но и обоснованно «отсеивать» те предприятия, качество продукции которых не отвечает предъявляемым требованиям.

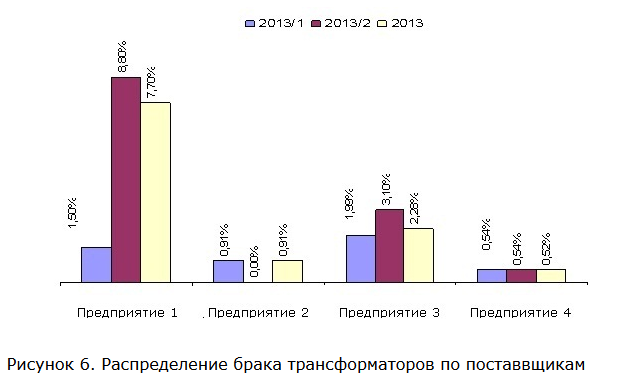

Например, из общего количества моточных изделий 200 штук, поставленных предприятием 1 (рисунок 6) за период с января по июль 2013 было забраковано 3 штуки (т.е. брак составил 1,5%).

Среди 9 партий моточных изделий, поставленных этим же предприятием с июля по декабрь 2013 года (общее количество - 1172 трансформатора) было забраковано 103 изделия (брак 8,78%). При этом в одной из партий было забраковано все 80 штук из-за повышенной в 2 раза индуктивности обмоток.

В партии число 110 изделий, поставленной с января по июль 2013 года, предприятием 2 было забраковано 1 изделие(брак - 0,91%). Других поставок этим предприятием в 2013 году не было.

Из общего количества 3110 изделий, поставленных предприятием 3 за период с января по июль 2013 года было забраковано 62 (брак 1,99%).

В одной из партий трансформаторов, поставленных этим же предприятием (всего с января по июль 2013 года им было поставлено 12 партий моточных изделий) из 200 изделий было забраковано 45 изделий (22,5%);

Из 1151 поставленных предприятием 3 трансформаторов и катушек было забраковано 35 изделий (брак - около 3,1%).

В одной из 9 партий, поставленных с июля по декабрь 2013 года из 119 штук было забраковано 15 изделий (брак составил 12,6%).

Предприятие 4 поставило с января по июль 2014 года две партии изделий общим количеством 370 штук, из которых было забраковано 2 изделия (брак - 0,54%). Это же предприятие с июля по декабрь 2013 года поставило 930 трансформаторов, из которых было забраковано 5 штук (брак – 0,54%).

Таким образом, из четырех поставщиков только один поставляет изделия, процент брака которых не изменяется в течение года – это предприятие 4.

Для изделий, поставляемых предприятием 1 и в 2012 и в 2013 годах были характерны такие дефекты:

- обрыв вывода обмотки;

- неправильная фазировка обмоток (нарушена маркировка);

- индуктивность обмоток не соответствует КД.

Изделия, поставляемые предприятием 2, были забракованы из-за:

- нарушения покрытия катушки;

- несоответствия тока холостого хода требованиям КД.

В трансформаторах, выпущенные предприятием 3, были обнаружены обрывы выводов и несоответствие числа витков.

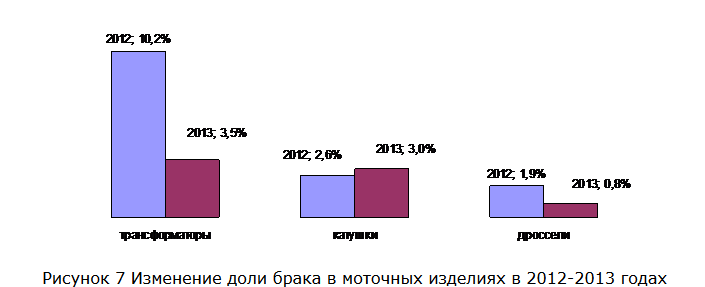

В группах моточных изделий брак в 2012 и 2013 годах распределился следующим образом:

| Моточные изделия | 2012 | 2013 |

| Трансформаторы, % брака | 10,2% | 3,5% |

| поставлено/забраковано | 7679/787 | 5598/196 |

| Катушки, % брака | 2,6% | 3% |

| поставлено/забраковано | 946/25 | 1710/51 |

| Дроссели, % брака | 1,9% | 0,8% |

| поставлено/забраковано | 313/6 | 986/8 |

Как показывает диаграмма (рисунок 7) информирование предприятий-изготовителей о браке моточных изделий позволило существенно снизить в 2013 процент брака в трансформаторах и дросселях. Однако доля катушек, признанных на входном контроле браком, несколько возросла.

Вывод.

Параметрический входной контроль моточных изделий позволяет оперативно влиять на качество продукции, поступающей на предприятие.

Литература

- ГОСТ 16504-81. Испытания и контроль качества продукции. Основные термины и определения

- Р 50-601-40-93. Рекомендации. Входной контроль. Основные положения. Москва, 1993

О.Г.Захаров

Полный вариант материала размещен здесь - http://rza.org.ua/article/read/Vhodnoj-kontrol-motochnyh-izdelij.html