Оплайн-мониторинг трансформаторов

23 октября 2011 в 10:00

Введение

Известно, что анализ растворенных газов (АРГ) в трансформаторном масле - прекрасный инструмент, позволяющий специалисту давать относительно точную оценку состояния трансформатора, не выводя его из работы. Но способна ли диагностика, проводимая раз в год, в достаточной мере обезопасить столь ценные нам активы? В данной статье мы расскажем о следующем «уровне» диагностики по АРГ - использовании устройств непрерывного контроля.

Непрерывный контроль?

Посмотрим на обычную технику анализа масла.

Как правило, техник запрашивает емкости для масла у специалистов-химиков, что может занять какое-то время, затем происходят ручной отбор и пометка проб, после чего емкости с маслом отправляются обратно в лабораторию для анализа. Через некоторое время персонал получает результаты проб, вводит их в БД для интерпретации результатов. В случае необходимости (например, обнаружено превышение абсолютных значений газов или скоростей нарастания) делается еще один тест, для чего процесс повторяется вновь.

Мы привыкли к такому процессу, и, казалось бы, все в порядке. Но...

Как часто вы делаете такие анализы и сколько времени уходит на их выполнение и получение результатов?

К сожалению, значительная часть дефектов не будет ждать, пока специалист вновь совершит известные процедуры отбора и анализа газов. Серьезный дефект может развиться за недели, дни иди даже часы. Поэтому для того, чтобы быть спокойным за критическое оборудование, можно использовать автоматический онлайн-контроль АРГ. Действия, обычно выполняемые вручную, будут выполняться полностью в автоматическом режиме. Устройство отберет пробу масла, извлечет из нее газы, измерит их и запишет результат. Все это будет происходить так часто, как это необходимо.

Это будут результаты, полученные автоматически, что позволит избежать ошибок, свойственных человеку. Каждая проба действительно идентична другой.

При измерении каждый час мы получаем 8760 измерений в год. Можно посчитать, сколько это будет стоить в лаборатории, что позволит получить постоянный контроль и в том числе душевное спокойствие.

В чем преимущества постоянного контроля?

Благодаря непрерывному контролю можно определить некие безопасные пределы нагрузки для каждой единицы оборудования, это позволит получить от нее максимум отдачи. Раннее обнаружение дефектов позволит нам избежать аварий и отодвинуть дорогостоящие капитальные ремонты. За счет эксплуатации изношенного оборудования в безопасном для него режиме работы мы добиваемся продления срока его жизни. Исключение аварий позволяет избежать дополнительных потерь, связанных с дорогостоящим устранением их последствий и потерь из-за перебоев энергоснабжения.

Оборудование для онлайн АРГ

Устройства на рис. 1 расположены по возрастанию возможностей. Hydran М2, самое простое и недорогое устройство в линейке, на рынке уже свыше 30 лет, позволяет контролировать такие параметры, как смесь газов и влагосодержание. В топовой линейке находятся устройства Transfix, Multitrans и TapTrans, способные измерять содержание восьми газов и влагосодержания. Средний уровень - устройство MiniTrans, контролирующее содержание трех газов и влагосодержания.

Таким образом, можно утверждать, что General Electric обладает всем спектром устройств, способных удовлетворить самые разные требования по мониторингу маслонаполненного оборудования.

Первый прибор в линейке устройств для восьмигазового мониторинга - Transfix. Он использует хорошо зарекомендовавшую себя технологию инфракрасной фотоакустической спектроскопии и, в отличие от классических устройств на базе газовой хроматографии, не требует газов-носителей и газов для калибровки. Газы извлекаются из масла методом равновесного пара без использования вакуума.

Прибор позволяет проводить измерения один раз в час, тем самым предоставляя пользователю действительно «непрерывный контроль» за состоянием трансформатора.

Устройство относительно новое, появилось на рынке всего 6 лет назад, но за это время стремительно завоевало популярность. Так, в конце 2004 г. был изготовлен первый прибор, а спустя несколько лет, в 2009 г., производилось свыше 50 приборов в месяц. Обширные возможности коммуникации, включающие в себя USB, RS232, RS485, и разнообразные проводные и беспроводные модемы делают простой интеграцию прибора в состав любой системы мониторинга или АСУ ТП станции.

Опыт применения

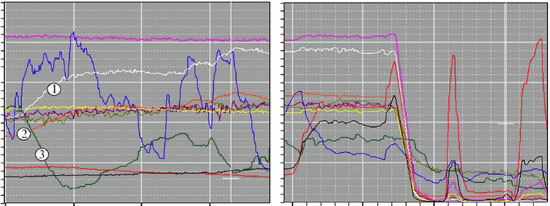

Один из Transfix был установлен на старый (>35 лет), проблемный трансформатор с историей перегревов. Сразу после установки был замечен рост СО и CO2 (линии 1 и 2 на рис. 2) с одновременным понижением концентрации кислорода (линия 3). Эти измерения указывали на признаки деградации (окисление) целлюлозы. В таком режиме трансформатор работал продолжительное время, но в январе 2007 г. система мониторинга зафиксировала резкий рост газосодержания (рис. 3).

Содержание водорода увеличивается с 84 до 200, а ацетилен растет с 27 до 96 г/т. Все это происходит очень быстро, фактически в течение одних суток.

Transfix в нормальном режиме был настроен на отбор проб раз в 4 ч, но в данном случае автоматически переведен в режим «опасность», отбирая пробы каждый час. Персоналом было принято решение о снятии нагрузки с трансформатора, и рост

газов был приостановлен. При возвращении нагрузки рост продолжился. Было проведено две процедуры дегазирования масла, но после того как стало понятно, что это не принесло положительных результатов, трансформатор был заменен.

Хотя в данном случае и не удалось избежать замены трансформатора, по крайней мере, не произошло аварии с неприятными последствиями.

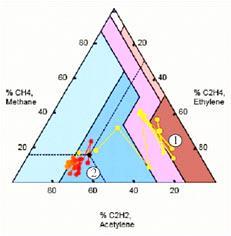

На рис. 4 можно проследить, как треугольник Дюваля показал миграцию дефекта от перегрева до дугового разряда (1 - начальная точка, 2 - конечная).

Новая линейка

Прибор MultiTrans (рис. 5) позволяет контролировать одновременно до трех различных баков трансформаторов. Анализ, так же как и в Transfix, производится по восьми газам и влагосодержанию.

Возможность производить АРГ сразу для трех баков делает это устройство поистине уникальным, если речь идет о цене полноценного восьмигазового мониторинга. Особенность устройства TapTrans заключается в способности отслеживать концентрацию газа не только в баке трансформатора, но и в баке устройства РПН.

В сравнении с баками трансформатора бак РПН имеет на порядок более высокий уровень газов, и для качественного контроля этих двух источников необходимо уделять повышенное внимание защите от переноса загрязнений между ними. Данное устройство не имеет альтернатив, поскольку газовая хроматография, используемая как стандартный метод анализа в альтернативных устройствах, плохо справляется с высокими концентрациями газов. А в случае с РПН - газосодержание порядка 10 000 г/т - вполне стандартно.

Диагностика состояния РПН по газам в масле - значительно более сложная задача по сравнению с диагностикой состояния трансформатора. Наличие газов не может быть показателем дефекта в РПН, так как большое количество горючих газов образуется каждый раз при срабатывании РПН. Соотношение различных газов является показателем работоспособности переключателя. Особенно важно соотношение ацетилена и этилена. Если доля этилена увеличивается, это указывает на перегрев контактов из-за износа или закоксовывания.

Что касается методик диагностики, IEEE, IEC и Cigre исследовали АРГ для РПН, и никаких инструкций по интерпретации еще не выпущено. Единственный законченный метод - предложенный Мишелем Дювал треугольник для интерпретации АРГ устройств РПН. Несмотря на сложности в интерпретации, уже сейчас мы можем говорить о несомненной пользе мониторинга РПН хотя бы по следующему примеру.

Пример. На сталелитейном заводе в Америке установлены несколько трансформаторов дуговой электропечи. Особенностью работы таких трансформаторов является постоянная работа устройства РПН. Каждое срабатывание ведет к образованию горючих газов. Без контроля состояния РПН завод был вынужден менять контакты РПН 1 раз в 3 месяца. Каждая замена контактов стоила 25 000 USD плюс время простоя. Чем мы смогли помочь? Внедрение TapTrans позволило сократить срок замены до 1 раза в 6 месяцев за счет наблюдения за состоянием оборудования и замены контактов по факту, а не по плану. Таким образом, экономия для каждого трансформатора составила 25 000 х 2 = 50 000 USD за каждый финансовый год.

Следующий прибор в линейке - устройство MiniTrans (рис. 6). Цель, поставленная при создании прибора, включала два главных параметра: получить минимальную стоимость прибора, а диагностику свести не только к возможности сигнализировать о том, что в трансформаторе что-то не так, но и определить, что именно не так. Прибор проводит измерения водорода, окиси углерода и ацетилена. Почему GE выбрало именно эти газы в качестве основных параметров? Почему нельзя было использовать газы, применяемые в треугольнике Дюваля?

Дело в том, что техника Дюваля нравится далеко не всем и у нее есть несколько ощутимых слабостей, в то время как три газа, выбранных нами, позволяют оценить по крайней мере три вида дефектов в трансформаторе: H2 - основной газ, индикатор дефекта, СО - дефекты в бумажной изоляции и C2H2 - тепловые дефекты высоких энергий.

Младшее устройство в линейке, Hydran М2 (рис. 7), имеет возможность отслеживать содержание в трансформаторном масле H2 и смеси углеводородов, а также влагосодержание. Hydran М2 обладает несколькими точными математическими моделями, которые способны превращать не очень полезные для пользователя сырые данные в более полезную информацию о состоянии трансформатора. При использовании диагностических моделей прибор позволяет вычислить такие параметры, как процент влаги в изоляции, температуру самой нагретой точки в обмотке, оценить старение изоляции, отследить позиции РПНа и температуру РПНа. Также прибор позволяет оценить состояние системы охлаждения и ее эффективность.

Пример. В Манитоба Гидро имеется несколько устройств Hydran (рис. 8), и одно из них выдало аварийный сигнал, что привлекло внимание к трансформатору. После расследования было обнаружено множественное замыкание сердечника на землю, которое не могло быть устранено на месте: была повреждена изоляция вокруг стержней сердечника. Данная проблема не является критической для работы трансформатора, и маловероятно, чтобы она вызвала полный отказ.

Когда показания Hydran превысили 300 ррт, масло в трансформаторе было дегазировано. После повторной подачи питания уровень газа снова увеличился и была проведена внутренняя проверка трансформатора.

Хотя трансформатору не угрожала непосредственная опасность отказа при наличии закорачивания сердечника, опасность заключалась в количестве газа, образующегося в сердечнике. Если в трансформаторе имеются пузырьки газа, есть опасность, что они вызовут пробой в местах высокой нагрузки. Поскольку трансформатор был жизненно необходим на станции и его нельзя было заменить, было принято решение поддерживать его в рабочем состоянии любой ценой.

На трансформатор было установлено оперативное устройство дегазирования, которое использовалось для поддержания уровня газа ниже уровня насыщения. Оно не использовалось непрерывно - только периодически для снижения концентрации газа до рабочего уровня. Для более точного и быстрого слежения за концентрацией газов было установлено устройство восьмигазового мониторинга. Имелись квалифицированный инженер, отвечавший за мониторинг, и устройство дегазирования, только инженер мог принимать решения. У него был удаленный доступ ко всем данным: он мог наблюдать данные и управлять работой системы, находясь дома. В результате трансформатор проработал в таком режиме почти год, до того момента, как была получена замена. Но даже после замены трансформатор находится на площадке и используется как резервный. Данный пример показателен, так как станции удалось избежать аварии и отсрочить глобальные расходы на замену трансформатора.

На данном примере видно, что без должного внимания со стороны персонала даже самые мощные устройства мониторинга не способны спасти трансформатор.

Мониторинг - мощный инструмент в руках персонала, но он не способен принимать решения за людей.

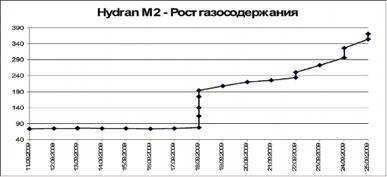

На одной из подстанций на юге России на трансформаторе был установлен прибор Hydran М2. После нескольких лет спокойной работы, происходит срабатывание сигнализации на превышение скорости нарастания газов (рис. 9). Несмотря на угрожающую скорость (за одни сутки количество горючего газа увеличивается более чем в два раза), трансформатор не выводится из работы целую неделю, после чего происходит полный его отказ. В данном случае было четко видно, что с устройства мониторинга получены сигналы «опасность», но никаких действий предпринято не было, что и послужило причиной аварии.

Интерпретация результатов

Несмотря на то, что в последние годы происходит постоянное совершенствование технических средств диагностики трансформаторов, интерпретация их результатов представляет собой такую же, как и прежде, проблему.

В настоящий момент большинство пользователей диагностического оборудования, такого как газовые хроматографы и другие анализаторы газов, после получения результатов обращаются за ответом к литературе. Эта рутинная задача отнимает много времени, а также может быть источником различных ошибок. Для ускорения работы, систематизирования данных и уменьшения ошибок была создана экспертная система для трансформаторного оборудования Kelman Perception.

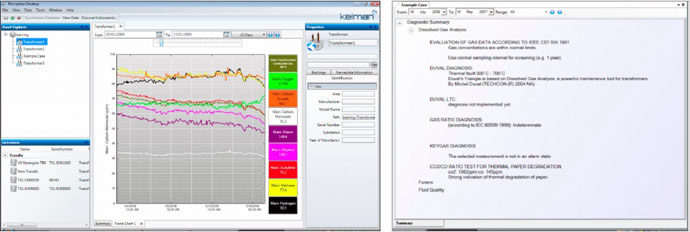

Программа представляет собой базу данных, где хранится информация обо всех активах пользователя. Просмотр данных осуществляется в виде стандартного табличного вида (с цветовым выделением параметров, вышедших за пределы заданных рамок), графиков различного вида и автоматической диагностики с использованием мировых методов интерпретации.

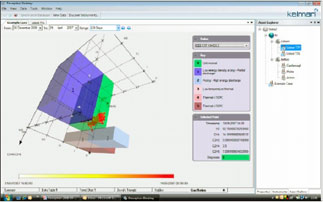

На рис. 10 показан один из ключевых экранов программы Perception. Здесь система выводит результаты диагностики с использованием разных методов. Данный вид позволяет уже через несколько минут после получения результатов составить быстрое представление о состоянии трансформатора

Более детальную информацию о каждом методе диагностики пользователь может посмотреть на отдельных страницах. Также возможен вывод на печать полных и коротких отчетов с пояснениями на русском языке. Далее приведены примеры диагностических окон программы.

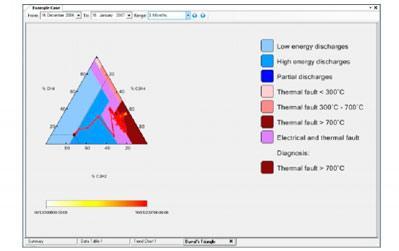

Метод Мишеля Дюваля дает быстрый и достаточно точный результат. На графике также видна миграция дефекта со временем. В примере показано, как дефект, начавшийся как «разряды малой энергии», сначала перешел в стадию «разряды большой энергии», затем в «электрическое и термальное повреждения» и закончился «термическим дефектом с температурой более 700 °С».

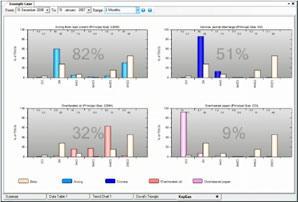

Метод ключевого газа, располагая данными, накопленными за годы исследований, позволяет понять, насколько «картина» наших газов похожа на один из известных дефектов. В случае на рисунке с точностью до 82 % можно сказать, что проблема на исследуемом трансформаторе носит характер дугового повреждения.

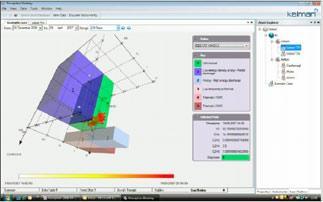

Диагностика по соотношению газов позволяет нам также визуально оценить, насколько наше текущее состояние близко к одному из известных диагнозов. График трехмерный и позволяет нам осмотреть себя со стороны. Так же как и в других методах диагностики, можно проследить изменения ситуации со временем.

Пакет позволяет создавать отчеты в удобном для пользователя виде, включая шаблоны, которые привычны для российских пользователей.

Заключение

Существующая форма контроля трансформаторов иногда не показывает нам детальную картину состояния оборудования. Постепенный переход от периодического контроля к постоянному позволит сократить количество аварий, и незапланированных отключений, тем самым экономя средства и сохраняя нервы ответственных лиц.

Информация от отдельных диагностических модулей интегрируется (и также хранится) в «нулевом» модуле, который сам является системой мониторинга минимального уровня и может регистрировать до 20 сигналов от первичных датчиков. В этом модуле локальная информация от модулей интегрируется, и в систему АСУ-ТП поступает итоговое диагностическое заключение о техническом состоянии контролируемого трансформатора.

Итоговая диагностическая информация системы TDMR является многоуровневой, минимально от стандартного светофора состояния - зеленый, желтый, красный - для оперативного персонала и до углубленного многофакторного просмотра трендов и диагностических заключений - для диагностического персонала.

Все модули системы TDM рассчитаны на работу в промышленном диапазоне температур (от 40 °С), что позволяет без подогрева монтировать оборудование непосредственно рядом с контролируемым трансформатором.

| Внешние габаритные размеры монтажного шкафа, мм | 600 х 700 х 250 |

| Диапазон рабочих температур с системой подогрева, °С | -55 ч +60 |

| Напряжение питания модулей системы мониторинга, В | 80 ч 265 В AC/DC |

| Потребляемая шкафом мощность с учетом подогрева, Вт | 300 |

Никто пока не комментировал эту страницу.